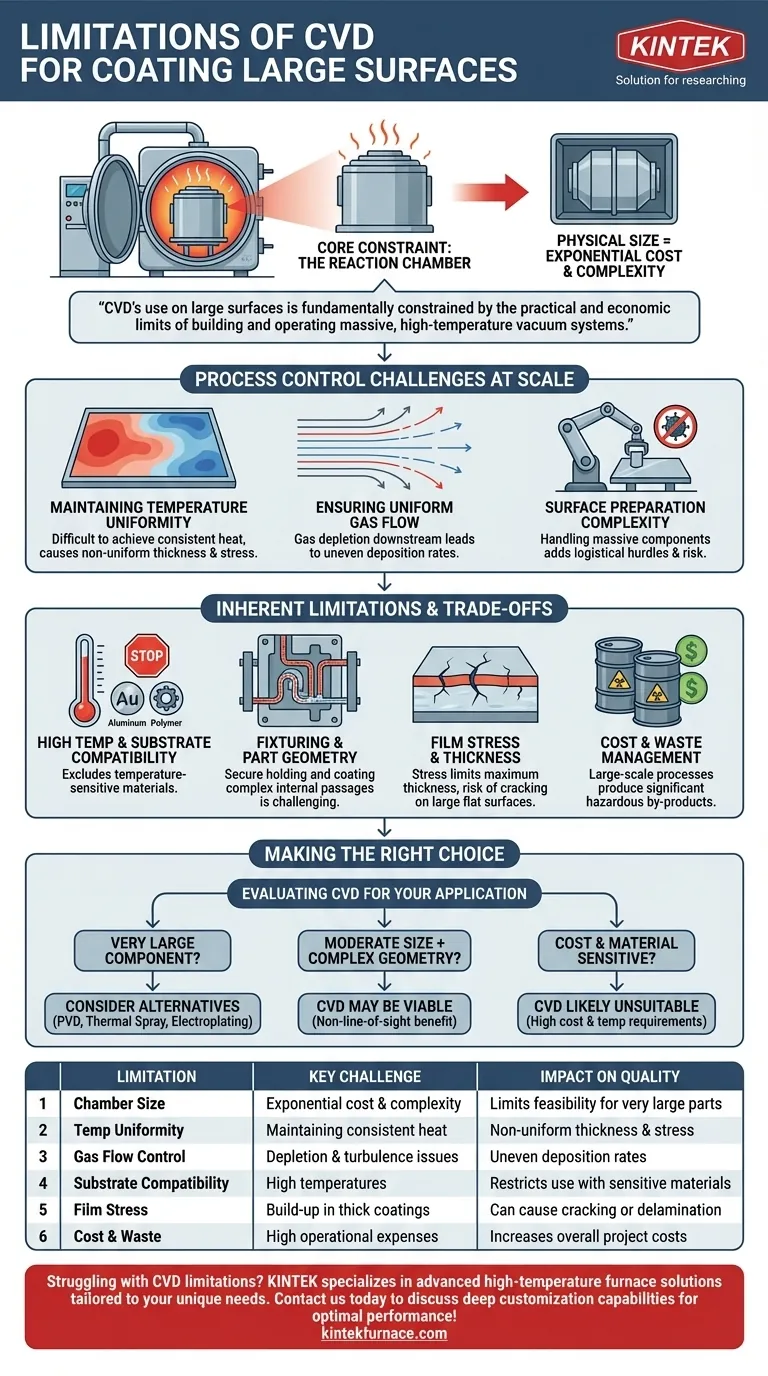

La limite fondamentale du dépôt chimique en phase vapeur (CVD) pour les grandes surfaces est la taille physique de la chambre à vide. Bien que le procédé excelle dans la création de revêtements très uniformes et adhérents, la mise à l'échelle de l'environnement sous vide à haute température requis pour accueillir des composants très grands ou volumineux présente des défis d'ingénierie et économiques importants. Ces défis vont au-delà des simples dimensions physiques et touchent à la difficulté fondamentale de maintenir un contrôle précis du processus sur une vaste zone.

Bien que le CVD offre une adhérence et une couverture de revêtement supérieures, son utilisation sur de grandes surfaces est fondamentalement contrainte par les limites pratiques et économiques de la construction et de l'exploitation de systèmes sous vide massifs à haute température tout en assurant des conditions de processus uniformes.

La contrainte principale : la chambre de réaction

Le cœur du processus CVD est la chambre à vide, et sa taille constitue le premier et le plus important obstacle au revêtement de grands composants.

Taille physique et coût

Les chambres CVD sont des vaisseaux complexes sous pression qui doivent résister à des températures et à des conditions de vide extrêmes. L'augmentation de la taille n'est pas une augmentation linéaire des coûts ; c'est un saut exponentiel en complexité d'ingénierie, en coût des matériaux et en difficulté de fabrication.

Exigences de vide et de température

Un volume de chambre plus grand nécessite des systèmes de pompage plus puissants et plus coûteux pour atteindre le vide nécessaire. Plus important encore, il faut une quantité immense d'énergie pour chauffer uniformément aux températures élevées (souvent >800°C) nécessaires pour entraîner la réaction chimique, rendant le processus lui-même considérablement plus coûteux pour les grandes pièces.

Défis de contrôle du processus à l'échelle

Même si une chambre suffisamment grande est construite, le maintien des conditions précises requises pour un revêtement de haute qualité sur une grande surface introduit une autre couche de complexité.

Maintien de l'uniformité de la température

Il est exceptionnellement difficile d'obtenir une température constante sur un composant massif à l'intérieur d'une chambre. Tout point chaud ou froid sur la surface entraînera des variations dans le taux de réaction du revêtement, conduisant à une épaisseur, une contrainte et des performances non uniformes.

Assurer un flux de gaz uniforme

Les gaz précurseurs doivent circuler uniformément sur toute la surface pour assurer un taux de dépôt constant. Sur les grandes pièces, le gaz peut s'épuiser au fur et à mesure qu'il réagit, ce qui signifie que les zones « en aval » de l'entrée de gaz peuvent recevoir moins de précurseur, ce qui se traduit par un revêtement plus mince. La prévention de la turbulence et l'assurance de couches limites uniformes constituent un défi majeur en dynamique des fluides.

Complexité de la préparation de surface

Le CVD nécessite une surface atomiquement propre pour une adhérence optimale. Le nettoyage, la manipulation et le chargement manuels ou automatisés d'un composant massif sans introduire de contaminants constituent un obstacle logistique important qui ajoute à la complexité globale et au risque du processus.

Comprendre les compromis et les limites inhérentes

Au-delà des principaux défis liés à l'échelle, d'autres propriétés inhérentes au processus CVD deviennent plus prononcées avec des composants plus grands.

Températures élevées et compatibilité du substrat

L'exigence de haute température de la plupart des processus CVD exclut immédiatement le revêtement de grands composants fabriqués à partir de matériaux sensibles à la température tels que les alliages d'aluminium, les polymères ou certains aciers traités thermiquement qui seraient affaiblis par le processus.

Mise en place et géométrie de la pièce

La conception de dispositifs de serrage pour maintenir une pièce massive et lourde en toute sécurité à l'intérieur du réacteur sans masquer les surfaces ni perturber l'écoulement des gaz est une tâche d'ingénierie non triviale. Bien que le CVD ne soit pas un processus à ligne de visée, les passages internes complexes sur une très grande pièce peuvent toujours être difficiles à revêtir uniformément.

Contrainte du film et épaisseur

La contrainte interne s'accumule dans les revêtements CVD à mesure qu'ils se développent, ce qui limite l'épaisseur maximale réalisable avant que le film ne se fissure ou ne se délaminage. Cet effet peut être plus problématique sur les grandes surfaces planes qui peuvent être plus sujettes au cintrage ou à la déformation sous la contrainte induite par le revêtement.

Gestion des coûts et des déchets

Un processus CVD à grande échelle produit un volume proportionnellement important de sous-produits dangereux et toxiques. Le coût et la complexité de la manipulation et de l'élimination en toute sécurité de ces déchets sont des facteurs opérationnels importants qui augmentent directement avec la taille des composants à revêtir.

Faire le bon choix pour votre application

L'évaluation de l'opportunité du CVD nécessite de mettre en balance ses avantages par rapport à ses défis de mise à l'échelle.

- Si votre objectif principal est de revêtir un composant très grand : Évaluez de manière critique si les avantages du CVD justifient le coût élevé et les obstacles techniques ; des technologies alternatives telles que le dépôt physique en phase vapeur (PVD), la projection thermique ou la galvanoplastie sont souvent plus pratiques.

- Si votre composant est de taille moyenne mais présente des géométries internes complexes : La capacité non-ligne-de-visée du CVD pourrait en faire la seule option viable, justifiant le coût plus élevé par rapport aux processus ligne-de-visée.

- Si le coût et la compatibilité des matériaux sont vos principaux moteurs : Les coûts opérationnels élevés et les exigences de température du CVD à grande échelle le rendront probablement inapproprié pour votre projet.

Comprendre ces limites d'échelle est la première étape pour sélectionner une stratégie de revêtement qui est non seulement techniquement réalisable, mais aussi économiquement viable pour votre projet.

Tableau récapitulatif :

| Limitation | Défi clé | Impact sur la qualité du revêtement |

|---|---|---|

| Taille de la chambre | Augmentation exponentielle des coûts et de la complexité | Limite la faisabilité pour les très grandes pièces |

| Uniformité de la température | Difficulté à maintenir une chaleur constante | Provoque une épaisseur et une contrainte non uniformes |

| Contrôle du flux de gaz | Problèmes d'épuisement et de turbulence | Entraîne des taux de dépôt inégaux |

| Compatibilité du substrat | Les températures élevées excluent les matériaux sensibles | Restreint l'utilisation avec des alliages, des polymères, etc. |

| Contrainte du film | Accumulation dans les revêtements épais | Peut provoquer des fissures ou une délamination |

| Coût et déchets | Frais d'exploitation élevés et sous-produits dangereux | Augmente les coûts globaux du projet |

Vous rencontrez des difficultés avec les limites du CVD pour les grandes surfaces ? KINTEK est spécialisé dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD avec de solides capacités de personnalisation approfondie. Que vous traitiez des géométries complexes ou que vous ayez besoin d'un contrôle précis du processus, notre expertise garantit des performances optimales et une rentabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de revêtement et surmonter les défis d'échelle !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue