La fonction principale d'un four à atmosphère contrôlée avec un flux continu d'argon est d'établir un environnement strictement inerte qui protège les matériaux de la contamination atmosphérique. Dans le contexte spécifique du frittage de composites Zn-SiC, cette configuration empêche l'oxydation de la poudre de zinc lorsque les températures atteignent 350°C. En déplaçant efficacement l'oxygène, le four garantit que le zinc reste chimiquement pur, ce qui est une condition préalable à un frittage réussi.

En maintenant un flux continu de gaz inerte, le système élimine la formation de couches d'oxyde à la surface des particules. L'élimination de cette « barrière d'oxyde » est le facteur déterminant qui permet une véritable liaison métallurgique et une intégrité structurelle dans les composites à base de zinc.

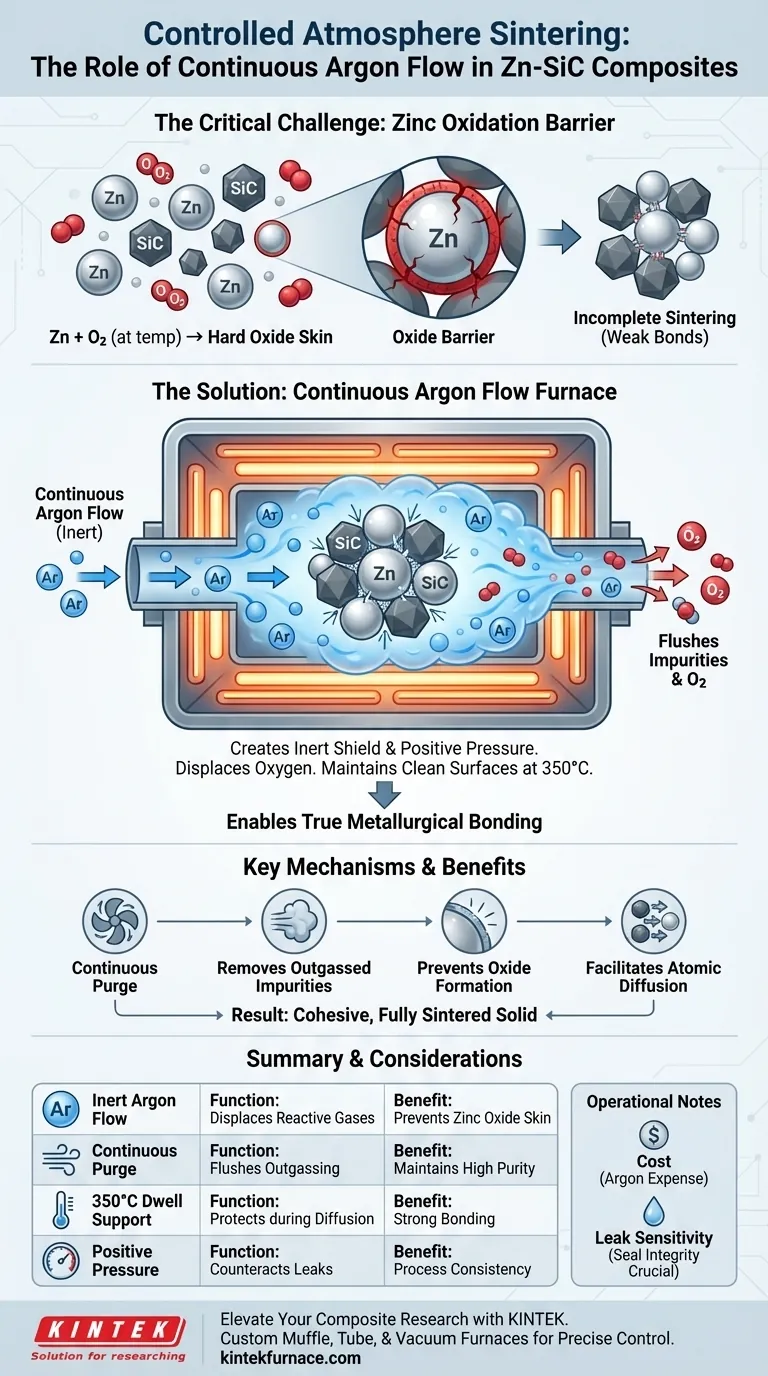

Le défi critique : l'oxydation du zinc

La sensibilité du zinc à l'oxygène

La poudre de zinc est très réactive lorsqu'elle est exposée à l'oxygène, en particulier lorsque les températures augmentent. Même avant d'atteindre la température de frittage cible de 350°C, les particules de zinc non protégées commenceront à réagir avec l'air ambiant.

La barrière au frittage

Lorsque le zinc réagit avec l'oxygène, il forme une « peau » d'oxyde dure autour de chaque particule de poudre individuelle. Cette couche agit comme une barrière physique et chimique.

Si cette couche d'oxyde est autorisée à se former, les particules de zinc ne peuvent pas entrer en contact ou fusionner entre elles ou avec le carbure de silicium (SiC) de renforcement. Le résultat est un frittage incomplet, conduisant à un composite avec une faible résistance mécanique et une faible densité.

Comment le flux continu d'argon résout le problème

Créer un écran inerte

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte et ne réagit pas avec le zinc ou le SiC. En remplissant la chambre du four d'argon, vous créez un milieu neutre qui supporte le transfert de chaleur sans altération chimique.

L'importance du flux « continu »

Un remplissage statique d'argon est souvent insuffisant car de petites fuites ou le dégazage du matériau lui-même peuvent réintroduire des contaminants. Un flux continu purge activement la chambre.

Cette pression dynamique garantit que tout oxygène résiduel ou impureté volatile libérée pendant le chauffage est immédiatement évacué du système.

Faciliter les liaisons métallurgiques

Le but ultime du frittage est de créer de fortes liaisons métallurgiques entre les particules.

Étant donné que l'atmosphère d'argon empêche l'oxydation, les surfaces métalliques restent propres et actives. Cela permet la diffusion atomique à travers les frontières des particules à 350°C, résultant en un solide cohérent et entièrement fritté plutôt qu'un agrégat lâchement compacté.

Contraintes opérationnelles et compromis

Coût et complexité du processus

Bien qu'essentiel pour la qualité, l'utilisation d'un flux continu d'argon augmente le coût opérationnel du frittage. La consommation d'argon de haute pureté représente une dépense récurrente par rapport au frittage à l'air (qui n'est pas une option pour le Zn).

Sensibilité aux fuites

Le système repose entièrement sur l'intégrité des joints du four. Même une légère brèche dans la conduite de gaz ou le joint de la chambre peut compromettre l'atmosphère inerte.

Si le débit n'est pas suffisant pour maintenir une pression positive contre une fuite, l'entrée d'oxygène se produira, provoquant une dégradation immédiate de la poudre de zinc.

Assurer le succès du frittage de Zn-SiC

Pour maximiser la qualité de vos matériaux composites, tenez compte des points suivants concernant le contrôle de votre atmosphère :

- Si votre objectif principal est la résistance mécanique : Privilégiez l'argon de haute pureté et vérifiez l'intégrité des joints pour garantir une absence totale d'oxydation, car c'est le principal mode d'échec de la résistance de la liaison.

- Si votre objectif principal est la cohérence du processus : Mettez en œuvre une surveillance du débit pour garantir que la purge d'argon reste constante tout au long du profil de chauffage, en particulier en maintenant une valeur stable pendant le temps de maintien à 350°C.

Un frittage efficace des composites de zinc est impossible sans une exclusion totale de l'oxygène ; le flux d'argon n'est pas seulement une aide, mais le facteur fondamental qui rend le processus possible.

Tableau récapitulatif :

| Caractéristique | Fonction dans le frittage de Zn-SiC | Avantage |

|---|---|---|

| Flux continu d'argon | Déplace l'oxygène et les gaz réactifs | Empêche la formation de la « peau » d'oxyde de zinc |

| Purge continue | Évacue les impuretés dégazées | Maintient un environnement de haute pureté tout au long du cycle |

| Support de maintien à 350°C | Protège les surfaces pendant la diffusion atomique | Facilite une liaison métallurgique solide |

| Pression positive | Contrecarre les fuites potentielles de la chambre | Assure la cohérence du processus et la densité du matériau |

Élevez la recherche de vos matériaux composites avec KINTEK

Ne laissez pas l'oxydation compromettre votre intégrité structurelle. KINTEK fournit des systèmes de fours à moufle, à tube et sous vide leaders de l'industrie, spécialement conçus pour un contrôle précis de l'atmosphère. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux exigences uniques de vos processus de frittage de Zn-SiC ou de matériaux avancés.

Prêt à obtenir des résultats sans oxydation ?

Contactez nos spécialistes dès aujourd'hui pour trouver la solution haute température idéale pour votre laboratoire.

Guide Visuel

Références

- Fabrication and analysis of Zn-SiC metal matrix composites via advanced metallurgical processes. DOI: 10.33545/26174693.2025.v9.i7se.4834

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Dans quel but une atmosphère chimiquement réactive est-elle utilisée dans un four ? Pour transformer les surfaces des matériaux

- Quelles sont les configurations de conception des fours à cornue ? Optimisez votre traitement thermique avec la bonne configuration

- À quel type d'atmosphère un four à vide poussé est-il principalement conçu ? Idéal pour le traitement thermique sous gaz inerte

- Qu'est-ce qui distingue une atmosphère endothermique d'une atmosphère exothermique ? Différences clés pour le traitement thermique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quelles sont les stratégies d'atténuation des risques pour les opérations de fours sous atmosphère ? Assurez la sécurité et l'efficacité dans votre laboratoire

- Quels types de procédés à haute température un four à atmosphère peut-il réaliser ? Libérez la transformation des matériaux avec un contrôle de précision

- Qu'est-ce qui différencie les fours à atmosphère inerte des fours tubulaires standard ? Principaux avantages pour la protection des matériaux