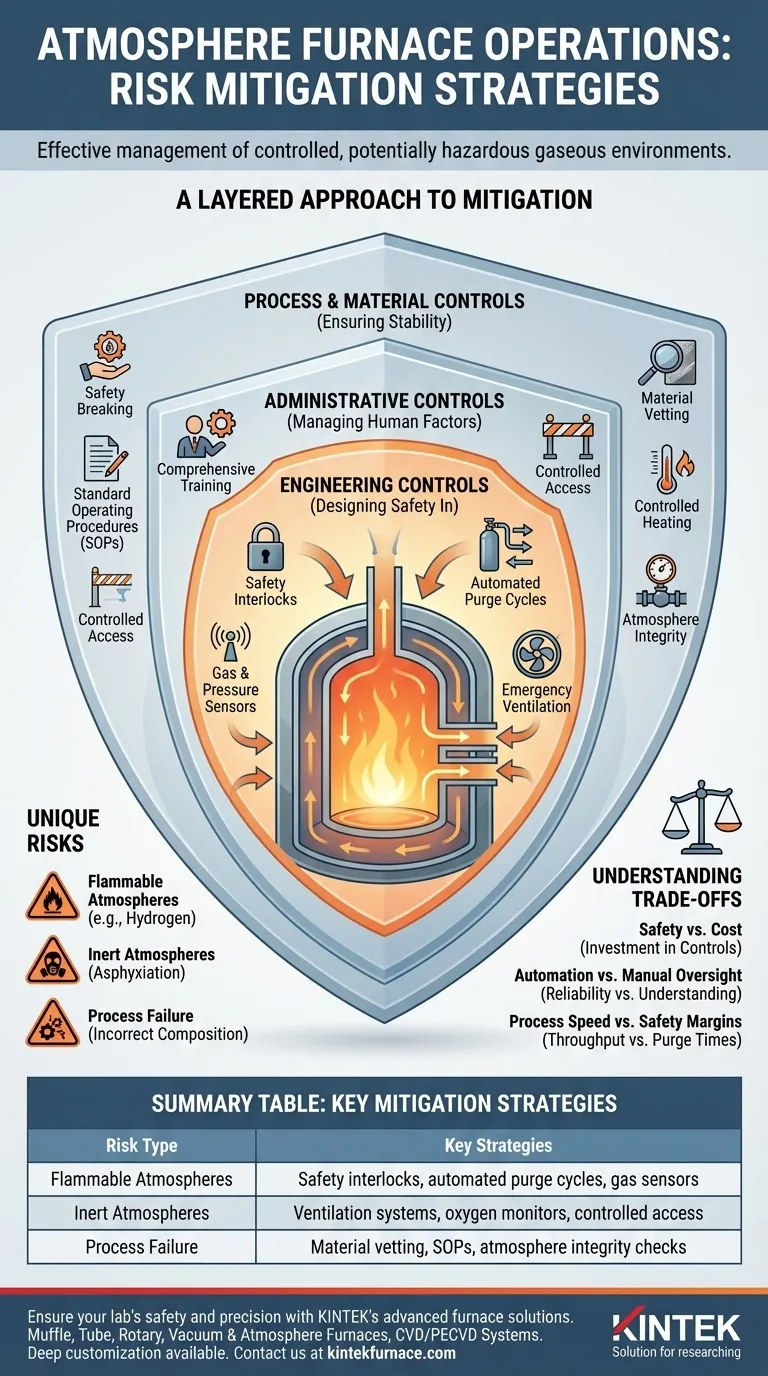

L'atténuation efficace des risques pour les opérations de fours sous atmosphère implique une stratégie multicouche qui combine des contrôles techniques robustes, des procédures administratives strictes et une gestion diligente des processus. Les stratégies clés comprennent la mise en œuvre de verrous de sécurité et de capteurs de gaz, l'assurance d'une formation complète des opérateurs, l'utilisation d'une ventilation adéquate et le contrôle minutieux des matériaux et des atmosphères gazeuses introduits dans le four afin de prévenir les explosions, l'asphyxie et les défaillances de processus.

Les dangers uniques des fours sous atmosphère vont au-delà des températures élevées. Le défi principal est de gérer l'environnement gazeux contrôlé, souvent inflammable ou déplaçant l'oxygène, lui-même. La véritable sécurité n'est pas atteinte par une solution unique, mais en superposant des systèmes indépendants de contrôles techniques et procéduraux.

Les risques uniques des fours sous atmosphère

Les fours standards présentent un risque thermique. Les fours sous atmosphère ajoutent des risques chimiques et liés à la pression, car ils fonctionnent en remplaçant l'air par un milieu gazeux spécifique pour obtenir les propriétés métallurgiques souhaitées. Comprendre ces risques spécifiques est la première étape vers leur atténuation.

Le danger des atmosphères inflammables et réactives

De nombreux procédés de traitement thermique utilisent des atmosphères contenant de fortes concentrations de gaz inflammables comme l'hydrogène ou le gaz endothermique (un mélange d'hydrogène, de monoxyde de carbone et d'azote).

Si ce mélange inflammable se combine à l'oxygène provenant d'une fuite ou d'un cycle de purge incorrect, il peut créer un environnement hautement explosif à l'intérieur de la chambre chaude du four.

Le danger des atmosphères inertes

D'autres procédés utilisent des gaz inertes comme l'azote ou l'argon pour créer un environnement sans oxygène et prévenir l'oxydation.

Bien que non inflammables, ces gaz sont des asphyxiants. Une fuite importante dans un espace clos peut déplacer l'oxygène, créant un environnement potentiellement mortel pour le personnel.

Le risque de défaillance du processus

L'atmosphère du four est une variable de processus critique. Une composition de gaz, une pression ou un débit incorrects non seulement ruineront le produit, mais pourront également endommager le four lui-même.

Par exemple, un potentiel de carbone incorrect peut entraîner une cémentation ou une décarburation indésirable, rendant des composants coûteux inutilisables.

Une approche par couches pour l'atténuation

Un programme de sécurité robuste repose sur la "hiérarchie des contrôles", qui privilégie les solutions techniques aux solutions procédurales car elles sont intrinsèquement plus fiables.

Contrôles d'ingénierie : intégrer la sécurité dès la conception

Il s'agit de la couche de protection la plus critique. Ce sont des systèmes physiques conçus pour prévenir automatiquement un état dangereux.

Les contrôles clés comprennent :

- Verrous de sécurité : Ces systèmes empêchent les actions dangereuses, comme l'ouverture de la porte du four avant la fin d'un cycle de purge ou l'introduction de gaz inflammable lorsque la température est inférieure à son point d'auto-inflammation.

- Cycles de purge automatisés : Un système programmé qui utilise un gaz inerte (comme l'azote) pour éliminer en toute sécurité tout l'oxygène avant l'introduction de gaz inflammable, et pour éliminer tout gaz inflammable avant l'ouverture de la porte à l'air.

- Capteurs de gaz et de pression : Surveillance continue de la composition de l'atmosphère, de la pression de la chambre et des débits de gaz. Ces capteurs doivent être reliés à des alarmes et à des procédures d'arrêt automatique.

- Ventilation d'urgence : Un système de ventilation dédié à haute capacité qui peut être activé pour évacuer rapidement les gaz dangereux de la zone de travail en cas de fuite.

Contrôles administratifs : gérer les facteurs humains

Ces contrôles sont les procédures et les politiques qui régissent la manière dont les personnes travaillent avec l'équipement.

Ils sont essentiels mais sont considérés comme moins fiables que les contrôles d'ingénierie car ils dépendent du respect humain.

- Formation complète : Seul le personnel autorisé et entièrement formé doit faire fonctionner l'équipement. La formation doit couvrir les opérations normales, les procédures d'arrêt et la réponse d'urgence détaillée en cas d'incendie, d'explosion ou de fuite de gaz.

- Procédures opérationnelles standard (POS) : Des instructions claires et écrites doivent être disponibles pour chaque phase de l'opération, y compris le démarrage, l'arrêt, le chargement/déchargement et les arrêts d'urgence.

- Accès contrôlé : La zone autour du four doit être réservée au personnel formé et autorisé afin de minimiser les interférences non informées.

Contrôles de processus et de matériaux : assurer la stabilité

Cette couche se concentre sur ce que vous mettez dans le four et sur la façon dont vous exécutez le cycle.

- Examen des matériaux : Ne jamais chauffer des matériaux susceptibles de libérer des vapeurs dangereuses, une fumée excessive ou des contaminants volatils. Des substances non identifiées sur les pièces peuvent empoisonner l'atmosphère ou créer des réactions inattendues.

- Chauffage contrôlé : Éviter de surchauffer les matériaux au-delà de leur température de traitement requise, car cela peut provoquer des réactions imprévues ou endommager le produit et le four.

- Intégrité de l'atmosphère : S'assurer que les gaz d'alimentation répondent aux spécifications de pureté et que les contrôles de débit sont correctement calibrés pour maintenir l'atmosphère précise requise pour le processus.

Comprendre les compromis

La mise en œuvre d'une stratégie de sécurité globale exige d'équilibrer des priorités concurrentes. Être conscient de ces compromis est crucial pour prendre des décisions éclairées.

Sécurité vs Coût

Les contrôles techniques avancés comme les systèmes de purge entièrement automatisés et la détection étendue de gaz représentent un investissement en capital initial important. Cependant, ce coût est un investissement contre une défaillance catastrophique, une perte d'équipement et des blessures graves, qui sont bien plus coûteux à long terme.

Automatisation vs Supervision manuelle

Bien que l'automatisation soit un outil puissant pour la sécurité et la cohérence, elle n'est pas infaillible. Les opérateurs doivent être formés pour comprendre le processus suffisamment bien pour reconnaître quand un système automatisé fonctionne mal, plutôt que de lui faire aveuglément confiance.

Vitesse de processus vs Marges de sécurité

Il y a souvent une pression pour augmenter le débit en raccourcissant les temps de cycle. Précipiter les étapes critiques comme les purges de gaz inerte est une cause fréquente d'incidents de four. Les procédures de sécurité doivent définir et appliquer des temps de purge et des débits minimaux, qui ne devraient jamais être compromis pour la productivité.

Faire le bon choix pour votre opération

Votre stratégie d'atténuation doit être adaptée à votre équipement, à vos processus et à vos objectifs organisationnels spécifiques.

- Si votre objectif principal est la sécurité du personnel : Priorisez l'investissement dans les contrôles d'ingénierie comme les cycles de purge automatisés et la détection continue de gaz pour les gaz inflammables et le déplacement d'oxygène.

- Si votre objectif principal est l'intégrité du processus et la qualité du produit : Concentrez-vous sur un contrôle rigoureux de l'atmosphère grâce à des capteurs de haute qualité, un étalonnage régulier et une formation détaillée des opérateurs sur l'impact métallurgique de la chimie des gaz.

- Si votre objectif principal est d'établir un nouveau programme de sécurité : Commencez par une évaluation formelle des risques, puis élaborez une stratégie par couches basée sur la hiérarchie des contrôles, en commençant par les solutions techniques les plus efficaces.

En fin de compte, une approche proactive et vigilante de la gestion des risques uniques des atmosphères contrôlées est le fondement d'une exploitation de four sûre et réussie.

Tableau récapitulatif :

| Type de risque | Stratégies clés d'atténuation |

|---|---|

| Atmosphères inflammables | Verrous de sécurité, cycles de purge automatisés, capteurs de gaz |

| Atmosphères inertes | Systèmes de ventilation, moniteurs d'oxygène, accès contrôlé |

| Défaillance du processus | Examen des matériaux, POS, contrôles d'intégrité de l'atmosphère |

Assurez la sécurité et la précision de votre laboratoire avec les solutions de fours avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options de fours haute température telles que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, améliorant l'atténuation des risques et l'efficacité opérationnelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment les fours à atmosphère contrôlée contribuent-ils à la fabrication de la céramique ? Améliorer la pureté et la performance