Essentiellement, les fours à atmosphère inerte se distinguent des fours tubulaires standard par deux capacités critiques : une étanchéité environnementale complète et des systèmes de gestion des gaz précis. Alors qu'un four standard chauffe simplement un échantillon dans l'air ambiant, un four à atmosphère inerte est spécifiquement conçu pour remplacer cet air par un gaz non réactif, protégeant le matériau de l'oxydation et d'autres changements chimiques à des températures élevées.

Alors qu'un four tubulaire standard chauffe un matériau, un four à atmosphère inerte contrôle l'environnement chimique dans lequel il est chauffé. Cela en fait un outil essentiel pour le traitement de matériaux qui seraient autrement endommagés ou contaminés par l'oxygène à des températures élevées.

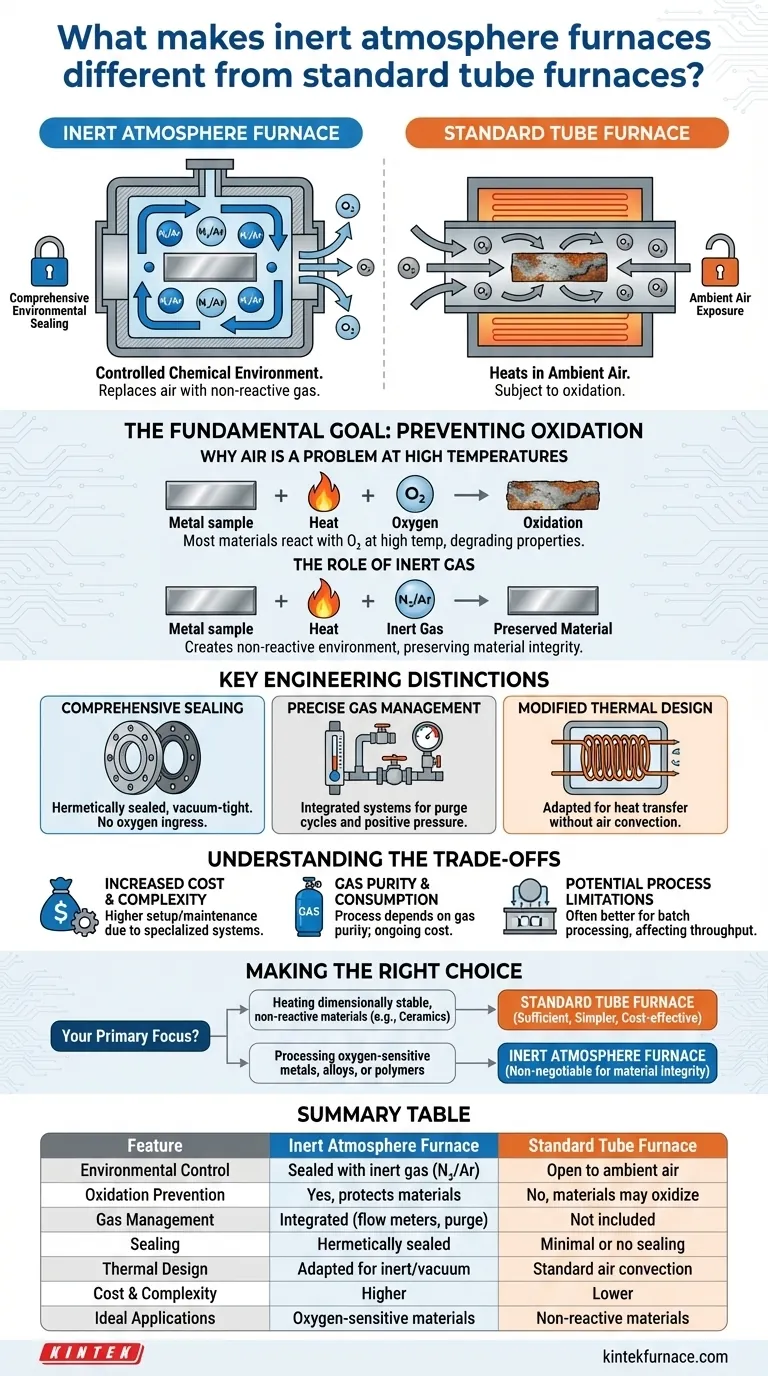

L'objectif fondamental : prévenir l'oxydation

Pour comprendre la différence de matériel, vous devez d'abord comprendre le problème chimique que ces fours résolvent.

Pourquoi l'air est un problème à haute température

La plupart des matériaux, en particulier les métaux, réagissent avec l'oxygène lorsqu'ils sont chauffés. Ce processus, connu sous le nom d'oxydation, peut dégrader les propriétés structurelles, électriques ou chimiques du matériau.

Un four tubulaire standard, qui est ouvert ou fait circuler l'air ambiant, ne convient pas aux processus où de telles réactions doivent être évitées.

Le rôle du gaz inerte

Les fours à atmosphère inerte résolvent ce problème en créant un environnement contrôlé et non réactif. Ils purgent l'air ambiant de la chambre de chauffage et le remplacent par un gaz comme l'azote ou l'argon.

Ces gaz inertes ne réagissent pas avec le matériau traité, même à des températures extrêmes, préservant ainsi sa composition originale. Ceci est essentiel pour des applications comme le collage, le durcissement et certains traitements thermiques d'alliages ou de polymères sensibles.

Distinctions d'ingénierie clés

La nécessité de maintenir un environnement pur et sans oxygène entraîne plusieurs différences de conception clés par rapport aux fours tubulaires standard.

Systèmes d'étanchéité complets

La différence la plus significative est la capacité du four à être hermétiquement scellé. Un four à atmosphère inerte est doté de brides, de joints et de scellements étanches au vide à tous les points d'entrée et de sortie.

Cette étanchéité robuste isole la chambre interne de l'environnement externe, garantissant qu'aucune fuite d'oxygène ne se produit pendant le processus de chauffage. Les fours standard ne possèdent pas ce niveau d'étanchéité.

Gestion précise des gaz

Les fours à atmosphère inerte comprennent des systèmes de manipulation des gaz intégrés. Ceux-ci se composent généralement de ports d'entrée et de sortie, de débitmètres, de vannes et de manomètres.

Cela permet à l'opérateur d'effectuer un cycle de purge, où le gaz inerte est insufflé dans la chambre pour déplacer tout l'air avant le début du chauffage. Cela permet également de maintenir une légère pression positive pendant le fonctionnement pour éviter toute entrée atmosphérique.

Conception thermique modifiée

L'absence d'air modifie fondamentalement le comportement de la chaleur. L'air facilite le transfert de chaleur par convection, ce qui est absent dans un environnement pur de gaz inerte ou sous vide.

Les ingénieurs doivent en tenir compte. Les matériaux isolants peuvent se comporter différemment, et la conception des éléments chauffants (comme les bobines d'induction) doit être adaptée pour dissiper efficacement la chaleur sans la présence d'air circulant. Cette ingénierie thermique spécialisée n'est pas un facteur dans la conception des fours standard.

Comprendre les compromis

Le choix d'un four à atmosphère inerte introduit de nouvelles considérations et complexités opérationnelles.

Coût et complexité accrus

Les joints spécialisés, les systèmes de distribution de gaz et le besoin potentiel d'une pompe à vide rendent les fours à atmosphère inerte nettement plus complexes et coûteux que leurs homologues standard. Ils nécessitent des procédures de configuration et de maintenance plus rigoureuses.

Pureté et consommation du gaz

L'efficacité du processus dépend entièrement de la pureté du gaz inerte utilisé. Tout contaminant dans l'approvisionnement en gaz peut compromettre les résultats. Cela introduit également un coût d'exploitation continu pour la consommation de gaz.

Limitations potentielles du processus

Alors que les fours tubulaires standard peuvent souvent être utilisés dans des processus continus où les matériaux passent à travers, la nécessité d'une étanchéité et d'une purge dans un four à atmosphère inerte se prête souvent mieux au traitement par lots. Cela peut affecter le débit en fonction de l'application.

Faire le bon choix pour votre application

La décision entre un four standard et un four à atmosphère inerte ne dépend pas de savoir lequel est "meilleur", mais lequel est nécessaire pour votre matériau et votre processus spécifiques.

- Si votre objectif principal est de chauffer des matériaux dimensionnellement stables et non réactifs (comme de nombreuses céramiques) : Un four tubulaire standard est souvent suffisant, plus simple et plus rentable.

- Si votre objectif principal est de traiter des métaux, des alliages ou certains polymères sensibles à l'oxygène : Un four à atmosphère inerte est non négociable pour prévenir l'oxydation et assurer l'intégrité du matériau.

- Si votre objectif principal est d'atteindre la plus grande pureté des matériaux et la reproductibilité du processus : Un four à atmosphère inerte avancé, souvent avec des capacités de vide poussé, est requis pour créer l'environnement le plus contrôlé possible.

En fin de compte, le choix du bon four dépend de la compréhension de la stabilité chimique de votre matériau à votre température de traitement cible.

Tableau récapitulatif :

| Caractéristique | Four à atmosphère inerte | Four tubulaire standard |

|---|---|---|

| Contrôle environnemental | Scellé avec un gaz inerte (ex: azote, argon) | Ouvert à l'air ambiant |

| Prévention de l'oxydation | Oui, protège les matériaux des réactions avec l'oxygène | Non, les matériaux peuvent s'oxyder |

| Système de gestion des gaz | Intégré avec débitmètres, vannes et cycles de purge | Non inclus |

| Étanchéité | Hermétiquement scellé avec des composants étanches au vide | Étanchéité minimale ou inexistante |

| Conception thermique | Adaptée aux environnements gazeux inertes ou sous vide | Conception standard pour la convection de l'air |

| Coût et complexité | Plus élevés en raison des systèmes spécialisés | Plus faibles et plus simples |

| Applications idéales | Métaux, alliages, polymères sensibles à l'oxygène | Matériaux non réactifs comme les céramiques |

Besoin d'un four qui assure la pureté des matériaux et prévient l'oxydation ? KINTEK est spécialisé dans les solutions à haute température avec une personnalisation poussée. Nos fours à atmosphère inerte, faisant partie d'une gamme de produits comprenant les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD, sont conçus avec une R&D robuste et une fabrication interne pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité de votre laboratoire et protéger vos matériaux sensibles !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures