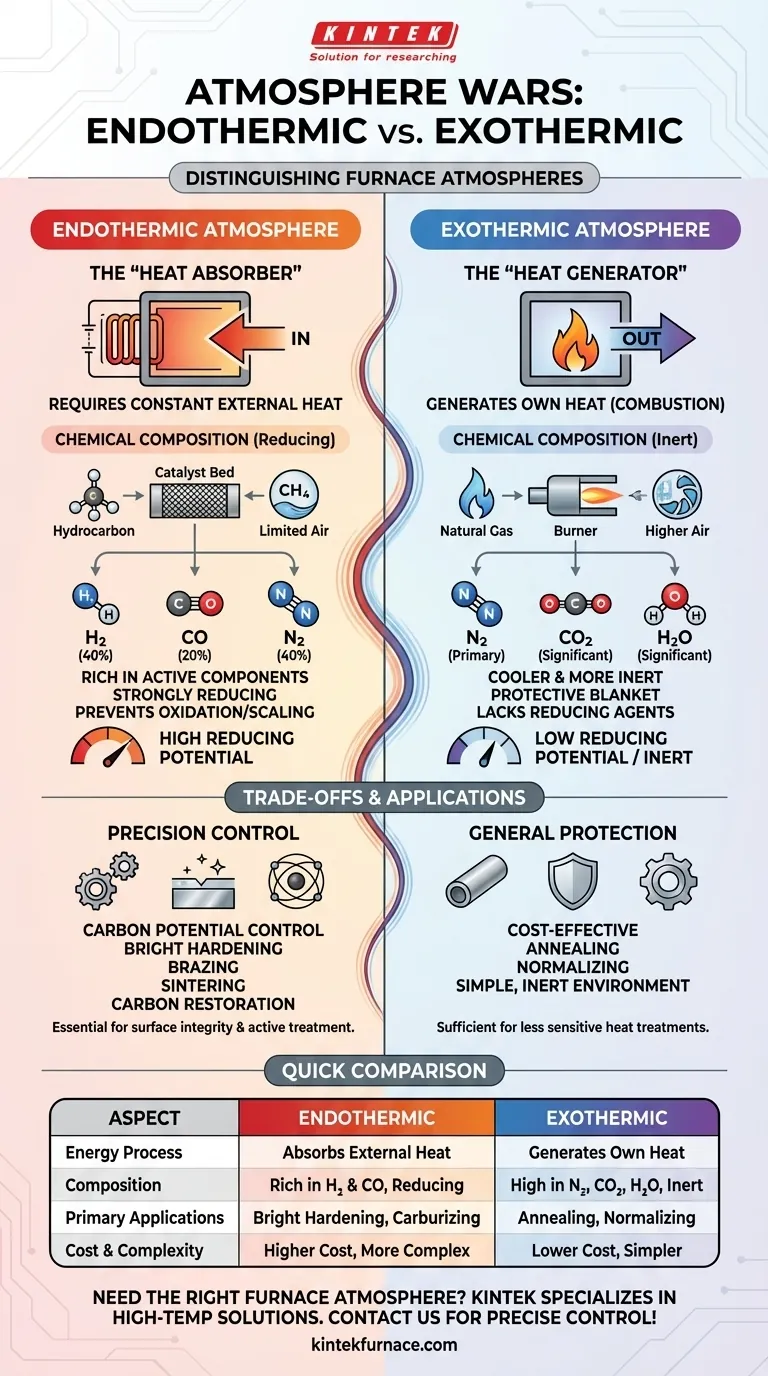

Fondamentalement, la distinction entre une atmosphère endothermique et une atmosphère exothermique réside dans leur relation avec l'énergie. Une atmosphère endothermique nécessite un apport constant de chaleur externe pour maintenir sa réaction chimique, tandis qu'une atmosphère exothermique génère sa propre chaleur comme sous-produit de la combustion.

Le choix entre ces deux atmosphères ne concerne pas l'efficacité thermique, mais la composition chimique résultante. Une atmosphère endothermique est chimiquement active et utilisée pour des traitements de surface précis, tandis qu'une atmosphère exothermique est plus simple et principalement utilisée pour la prévention générale de l'oxydation.

La Différence Fondamentale : Énergie et Réaction

Les termes « endothermique » et « exothermique » se réfèrent à la manière dont chaque processus de génération de gaz gère l'énergie thermique. Cette différence fondamentale dicte l'équipement nécessaire, le coût d'exploitation et la composition finale du gaz.

Endothermique : L'« Absorbant de Chaleur »

Une atmosphère endothermique est créée en faisant réagir un gaz hydrocarboné (comme le gaz naturel) avec une quantité très limitée d'air sur un catalyseur chauffé.

La réaction absorbe la chaleur d'une source externe, telle qu'une chambre chauffée électriquement, pour « craquer » les molécules d'hydrocarbures. Ce processus est nécessaire pour produire un gaz riche en composés chimiquement actifs.

Exothermique : Le « Générateur de Chaleur »

Une atmosphère exothermique est le produit d'un processus de combustion plus complet, utilisant un rapport air/gaz plus élevé que son homologue endothermique.

Cette réaction dégage de la chaleur, un peu comme un brûleur standard. Elle ne nécessite pas de chauffage externe continu une fois initiée, ce qui rend le processus de génération plus simple et souvent moins coûteux.

Un Conte de Deux Compositions

Le processus énergétique crée directement deux atmosphères très différentes, chacune ayant une composition chimique unique adaptée à des tâches métallurgiques spécifiques.

Gaz Endothermique : Chimiquement Actif et Réducteur

Parce qu'il est formé avec un air insuffisant pour une combustion complète, le gaz endothermique est riche en composants actifs. Une composition typique est d'environ 40 % d'Azote (N₂), 40 % d'Hydrogène (H₂) et 20 % de Monoxyde de Carbone (CO).

La forte concentration d'hydrogène et de monoxyde de carbone rend l'atmosphère fortement réductrice. Cela signifie qu'elle élimine activement l'oxygène de l'environnement, empêchant la surface du métal de s'oxyder ou de former de la calamine pendant le traitement à haute température.

Gaz Exothermique : Plus Froid et Plus Inerte

En revanche, la combustion plus complète d'une réaction exothermique produit un gaz principalement composé d'azote, avec des quantités importantes de dioxyde de carbone (CO₂) et de vapeur d'eau (H₂O).

Bien qu'il déplace toujours l'oxygène, il ne possède pas la forte concentration d'agents réducteurs présents dans le gaz endothermique. Il sert de couverture protectrice plutôt que d'agent de traitement de surface actif.

Comprendre les Compromis et les Applications

Le choix de la bonne atmosphère implique d'équilibrer les exigences du processus avec le coût, la complexité et la sécurité.

Applications Endothermiques : Contrôle de Précision

La nature réductrice du gaz endothermique le rend essentiel pour les processus où l'intégrité de la surface est primordiale. Son potentiel de carbone peut également être contrôlé avec précision pour ajouter du carbone à l'acier (carburation) ou empêcher sa perte (décarburation).

Les utilisations courantes comprennent la trempe brillante, le brasage, le frittage des métaux en poudre et la restauration du carbone pour les pièces en acier.

Applications Exothermiques : Protection Générale

Les atmosphères exothermiques sont un choix rentable lorsque l'objectif principal est simplement d'empêcher la formation d'une calamine importante, et qu'une surface parfaitement « brillante » ou inchangée n'est pas critique.

Elle est souvent utilisée pour des processus moins sensibles comme le recuit ou la normalisation de l'acier et des métaux non ferreux, où un environnement protecteur simple et inerte est suffisant.

Pièges Clés à Éviter

L'erreur la plus courante est une inadéquation entre l'atmosphère et l'objectif. L'utilisation d'une atmosphère exothermique pour un processus nécessitant une décarburation active entraînera une pièce défectueuse.

Inversement, l'utilisation d'un système endothermique plus coûteux et plus complexe pour un recuit simple est inefficace. La présence de fortes concentrations de CO et de H₂ dans le gaz endo introduit également d'importantes considérations de sécurité concernant la toxicité et l'inflammabilité.

Faire le Bon Choix pour Votre Processus

Votre sélection doit être dictée entièrement par le résultat métallurgique souhaité pour votre composant.

- Si votre objectif principal est une finition brillante et sans calamine ou un contrôle actif du carbone : Le gaz endothermique est le choix nécessaire en raison de sa forte concentration en agents réducteurs.

- Si votre objectif principal est la prévention de l'oxydation à usage général à un coût inférieur : Le gaz exothermique fournit une couverture protectrice simple et efficace pour les traitements thermiques moins sensibles.

- Si votre objectif principal est la simplicité opérationnelle et la sécurité : Les générateurs exothermiques sont mécaniquement plus simples et produisent un mélange gazeux moins dangereux.

En fin de compte, comprendre la capacité chimique de chaque atmosphère est la clé pour choisir le bon outil pour votre objectif de traitement thermique spécifique.

Tableau Récapitulatif :

| Aspect | Atmosphère Endothermique | Atmosphère Exothermique |

|---|---|---|

| Processus Énergétique | Absorbe la chaleur externe | Génère sa propre chaleur |

| Composition Chimique | Riche en H₂ et CO, réductrice | Riche en N₂, CO₂ et H₂O, inerte |

| Applications Principales | Trempe brillante, carburation, frittage | Recuit, normalisation, protection générale |

| Coût et Complexité | Coût plus élevé, plus complexe | Coût inférieur, plus simple |

Besoin de l'atmosphère de four adéquate pour votre laboratoire ? KINTEK se spécialise dans les solutions à haute température telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à une personnalisation approfondie, nous assurons un contrôle précis pour vos expériences uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar