Essentiellement, un four à atmosphère est un outil très polyvalent pour la modification des matériaux, capable d'effectuer une gamme de procédés à haute température. Ceux-ci incluent diverses formes de traitement thermique comme le recuit brillant et la trempe neutre, la synthèse de matériaux comme le frittage à haute température, et la modification de la chimie de surface comme la nitruration et la carbonitruration.

Le but fondamental d'un four à atmosphère n'est pas seulement de générer de la chaleur, mais de contrôler précisément l'environnement chimique autour d'un matériau. Ce contrôle vous permet soit d'éviter les réactions indésirables comme l'oxydation, soit d'introduire intentionnellement des réactions spécifiques pour modifier les propriétés d'un matériau.

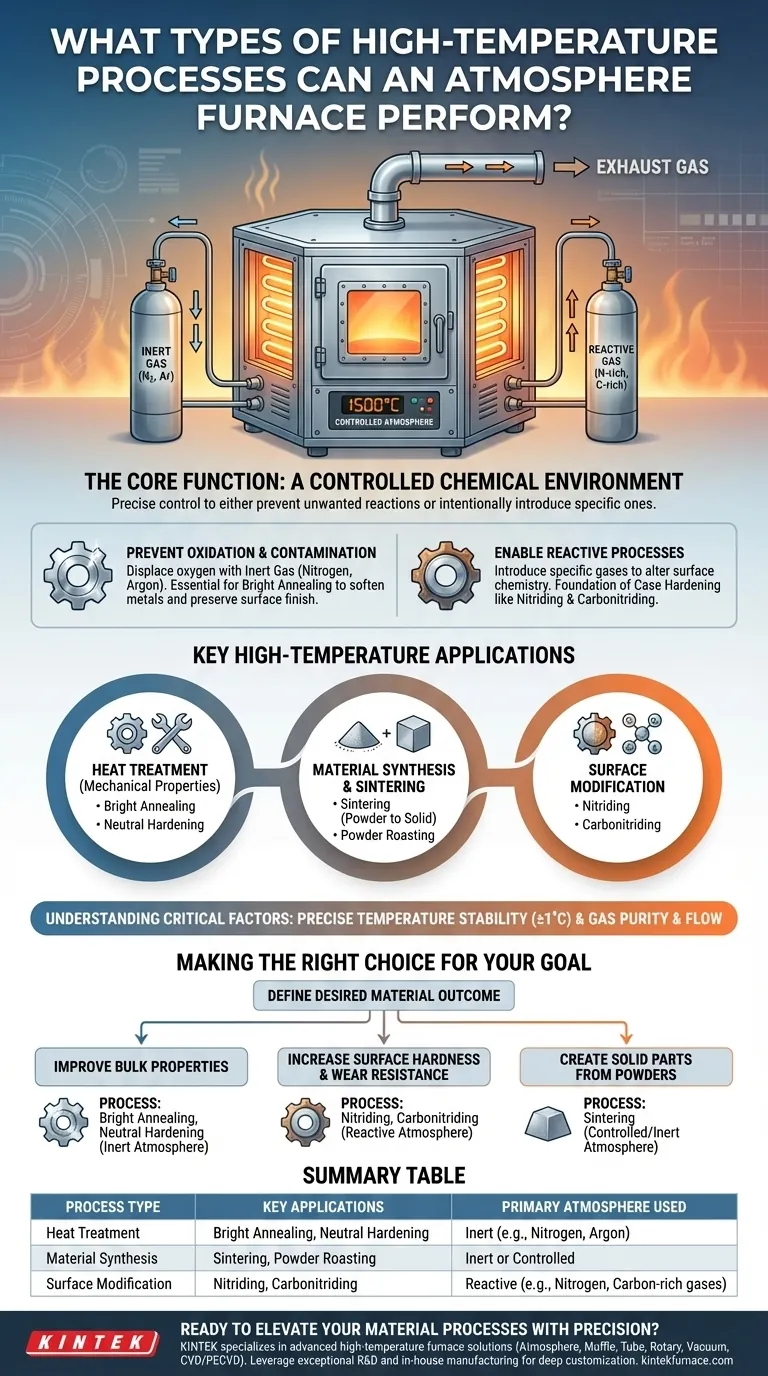

La fonction principale : un environnement chimique contrôlé

L'"atmosphère" dans le nom du four est la clé de sa fonction. En remplaçant l'air ambiant par un gaz spécifique ou un mélange de gaz, vous obtenez le contrôle des réactions chimiques qui se produisent à des températures élevées.

Prévention de l'oxydation et de la contamination

De nombreux procédés à haute température échouent en présence d'oxygène. Le rôle principal d'une atmosphère inerte (utilisant des gaz comme l'azote ou l'argon) est de déplacer l'oxygène et de prévenir l'oxydation, la calamine et la décoloration.

Ceci est essentiel pour le recuit brillant, où l'objectif est d'adoucir un métal et de soulager les contraintes internes sans créer de couche d'oxyde, préservant ainsi une finition de surface propre et brillante.

Activation des processus réactifs

Au-delà de la prévention, ces fours peuvent introduire des gaz réactifs spécifiques pour modifier intentionnellement la chimie de surface d'un matériau. C'est la base des techniques de cémentation.

Par exemple, la nitruration et la carbonitruration impliquent l'introduction de gaz riches en azote (et parfois riches en carbone). À des températures élevées, les atomes d'azote diffusent dans la surface de l'acier, formant des composés nitrure extrêmement durs et créant une "cémentation" résistante à l'usure.

Principales applications à haute température

La capacité de contrôler à la fois la température et la chimie débloque plusieurs processus industriels et de recherche essentiels.

Traitement thermique pour les propriétés mécaniques

Le traitement thermique modifie la microstructure d'un matériau pour obtenir les propriétés mécaniques souhaitées comme la dureté ou la ductilité.

La trempe neutre est un processus utilisé pour augmenter la dureté et la résistance de l'acier. Elle nécessite une atmosphère soigneusement équilibrée pour chauffer le composant sans ajouter ni enlever de carbone de sa surface, assurant des propriétés uniformes partout.

Synthèse de matériaux et frittage

Ces fours sont cruciaux pour créer de nouveaux matériaux ou les consolider à partir de poudre.

Le frittage est le processus consistant à prendre de la poudre compactée (métal ou céramique) et à la chauffer juste en dessous de son point de fusion. L'atmosphère contrôlée empêche les poudres fines de s'oxyder et permet aux particules de se lier entre elles, formant une pièce dense et solide.

Le grillage de poudre est une autre application courante, utilisée comme étape préparatoire pour induire des changements chimiques ou purifier des poudres de matières premières avant un traitement ultérieur.

Comprendre les facteurs critiques

L'obtention de résultats réussis et reproductibles dépend de plus que le simple choix du bon gaz.

Le besoin d'un contrôle précis de la température

Les fours à atmosphère haut de gamme offrent une stabilité de température exceptionnelle, avec des variations aussi faibles que ±1°C. Cette uniformité n'est pas un luxe ; elle est essentielle pour garantir que la pièce ou le lot entier reçoit le même traitement thermique, conduisant à des propriétés matérielles cohérentes et prévisibles.

Pureté et débit du gaz

L'efficacité de l'atmosphère contrôlée repose sur la pureté du gaz source et la capacité du four à maintenir une légère pression positive. Cela empêche l'air ambiant de s'infiltrer et de contaminer le processus, ce qui pourrait gâcher le résultat souhaité.

Faire le bon choix pour votre objectif

Pour sélectionner le processus correct, vous devez d'abord définir le résultat matériel souhaité.

- Si votre objectif principal est d'améliorer les propriétés en vrac sans changements de surface : Des processus comme le recuit brillant ou la trempe neutre dans une atmosphère inerte ou équilibrée sont l'approche correcte.

- Si votre objectif principal est d'augmenter la dureté de surface et la résistance à l'usure : Des processus réactifs comme la nitruration ou la carbonitruration, qui utilisent un mélange de gaz spécifiquement choisi, sont nécessaires.

- Si votre objectif principal est de créer des pièces solides à partir de poudres : Le frittage dans une atmosphère contrôlée, souvent inerte, est la méthode requise pour prévenir l'oxydation et assurer une liaison correcte des particules.

Maîtriser la science des matériaux commence par comprendre l'interaction puissante entre la température et l'atmosphère chimique.

Tableau récapitulatif :

| Type de processus | Applications clés | Atmosphère primaire utilisée |

|---|---|---|

| Traitement thermique | Recuit brillant, Trempe neutre | Inerte (ex. Azote, Argon) |

| Synthèse de matériaux | Frittage, Grillage de poudre | Inerte ou contrôlée |

| Modification de surface | Nitruration, Carbonitruration | Réactive (ex. Azote, gaz riches en carbone) |

Prêt à améliorer vos processus matériels avec précision ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours à atmosphère, les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, garantissant des performances optimales pour divers laboratoires. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut transformer vos applications à haute température !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement