Essentiellement, une atmosphère chimiquement inerte fonctionne en utilisant un gaz non réactif, tel que l'azote ou l'argon, pour déplacer physiquement et purger les gaz réactifs comme l'oxygène et l'humidité d'une chambre de four scellée. Cela crée un bouclier protecteur autour du matériau traité thermiquement, empêchant les réactions chimiques indésirables comme l'oxydation et garantissant le maintien de la pureté et de l'intégrité du matériau à des températures élevées.

La fonction d'une atmosphère inerte n'est pas d'interagir chimiquement avec le matériau. Au lieu de cela, elle agit comme une barrière de haute pureté, créant un environnement contrôlé qui empêche le matériau de réagir avec l'air qui serait normalement présent.

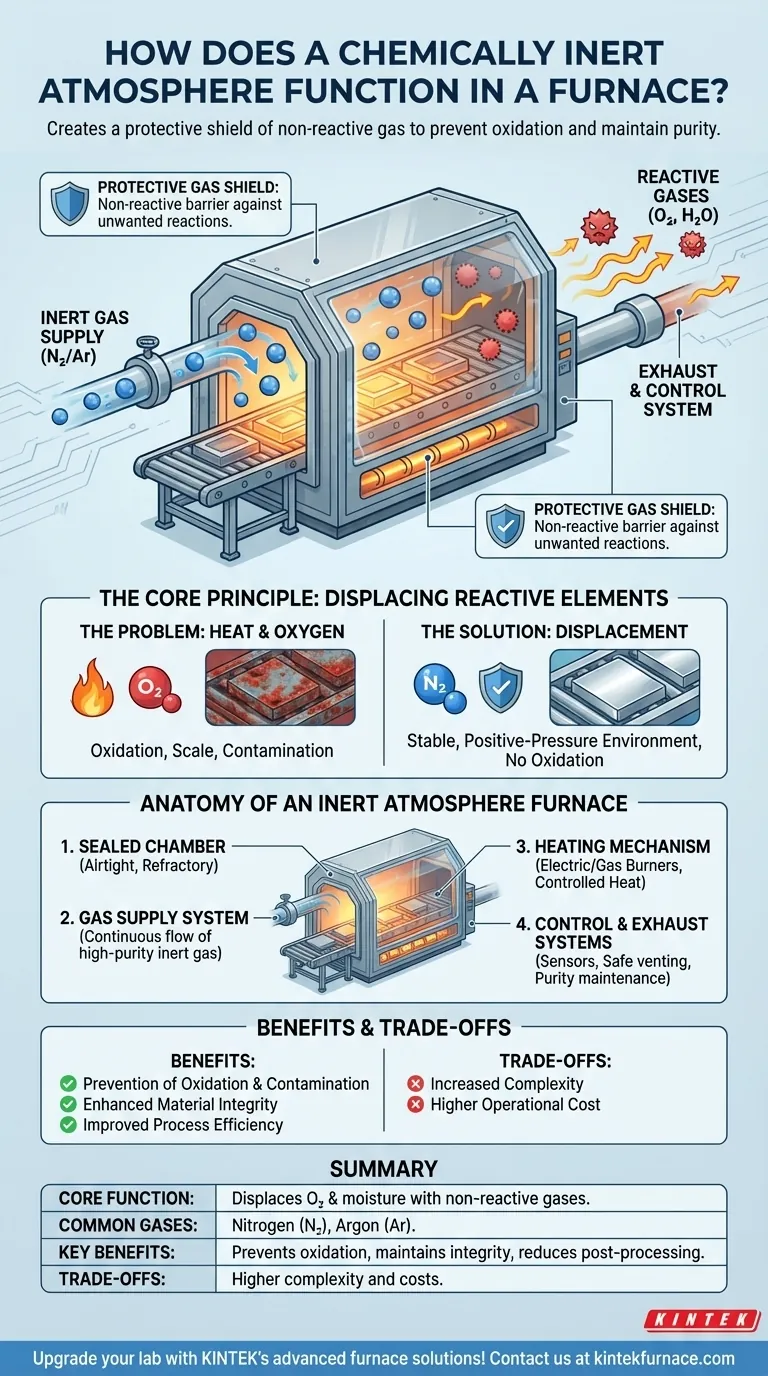

Le principe fondamental : Déplacement des éléments réactifs

Le problème : Chaleur et Oxygène

La plupart des matériaux, en particulier les métaux, réagissent facilement avec l'oxygène lorsqu'ils sont chauffés. Ce processus, connu sous le nom d'oxydation, peut former une couche de calamine à la surface, modifier les propriétés du matériau et compromettre la qualité du produit final.

La chaleur agit comme un catalyseur, accélérant considérablement ces réactions chimiques indésirables. Même des traces d'oxygène ou d'humidité peuvent provoquer une contamination importante aux températures élevées utilisées dans de nombreux procédés de four.

La solution : Un bouclier de gaz protecteur

Un four à atmosphère inerte résout ce problème par déplacement. En pompant continuellement un gaz inerte dans une chambre scellée, l'air ambiant plus léger contenant de l'oxygène et de la vapeur d'eau est évacué.

Cela établit un environnement stable à pression positive, composé presque entièrement du gaz non réactif. Le matériau à l'intérieur est donc protégé de tout élément susceptible de provoquer une oxydation ou toute autre contamination.

Gaz inertes courants

Les gaz les plus couramment utilisés sont l'azote (N₂) et l'argon (Ar). L'azote est souvent choisi pour son coût-efficacité, tandis que l'argon, étant plus dense et encore plus inerte, est utilisé pour les matériaux très sensibles où une pureté absolue est essentielle.

Anatomie d'un four à atmosphère inerte

La chambre scellée : La première ligne de défense

La base du système est une chambre de chauffe étanche, souvent une conception de four à moufle. Elle est construite à partir de matériaux réfractaires comme la céramique ou des métaux spécialisés pour résister à des températures extrêmes tout en empêchant l'air extérieur de s'infiltrer.

Le système d'alimentation en gaz : Création de l'atmosphère

Ce système fournit un flux continu et contrôlé de gaz inerte de haute pureté dans la chambre. Il est essentiel à la fois pour purger l'air initial et pour maintenir une légère pression positive tout au long du cycle de chauffage et de refroidissement afin d'éviter toute contamination.

Le mécanisme de chauffage : Application d'une chaleur contrôlée

Des éléments chauffants électriques ou des brûleurs à gaz fournissent la température requise. Ceux-ci sont gérés par des systèmes de contrôle avancés qui travaillent de concert avec le flux de gaz pour garantir que le matériau subit le processus thermique précis requis.

Systèmes de contrôle et d'échappement : Maintien de la pureté

Des capteurs sophistiqués surveillent et régulent la température et les débits de gaz. Un système d'échappement évacue en toute sécurité les gaz purgés et les éventuels sous-produits, maintenant une atmosphère propre et stable à l'intérieur du four.

Comprendre les avantages et les compromis

Avantage : Prévention de l'oxydation et de la contamination

L'avantage principal est une finition propre et brillante du matériau, exempte de calamine ou de décoloration. Ceci est essentiel pour les applications dans l'électronique, l'aérospatiale et la fabrication de dispositifs médicaux.

Avantage : Intégrité améliorée du matériau

En empêchant les réactions chimiques indésirables, les propriétés fondamentales du matériau sont préservées. Cela garantit que le produit final respecte ses normes de performance mécanique, électrique et chimique spécifiées.

Avantage : Efficacité accrue du processus

Les matériaux traités sous atmosphère inerte ne nécessitent souvent aucune étape de nettoyage secondaire comme le sablage, le meulage ou le décapage acide. Cette réduction du post-traitement permet d'économiser du temps, de la main-d'œuvre et des coûts.

Le compromis : Complexité et coût d'exploitation

Le principal compromis est la complexité et le coût accrus par rapport à un four à air standard. Ces systèmes nécessitent des chambres scellées, du matériel de gestion des gaz et un approvisionnement continu en gaz inerte, ce qui représente une dépense de fonctionnement continue.

Faire le bon choix pour votre processus

La décision d'utiliser ou non une atmosphère inerte dépend entièrement du matériau et du résultat souhaité de votre processus de traitement thermique.

- Si votre objectif principal est la pureté du matériau et la prévention de l'oxydation : Une atmosphère inerte est essentielle pour des processus comme le recuit, le brasage ou le frittage de métaux sensibles et de matériaux avancés.

- Si votre objectif principal est un simple traitement thermique où l'oxydation de surface est acceptable : Un four à air standard peut être une solution plus rentable, surtout si une étape de nettoyage ultérieure fait déjà partie de votre flux de travail.

- Si votre objectif principal est d'induire une réaction de surface spécifique : Vous avez besoin d'une atmosphère réactive (par exemple, l'hydrogène pour la réduction ou le méthane pour la cémentation), et non d'une atmosphère inerte.

En fin de compte, maîtriser votre processus thermique commence par la maîtrise de son atmosphère.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction principale | Utilise des gaz non réactifs pour déplacer l'oxygène et l'humidité, créant un bouclier protecteur. |

| Gaz courants | Azote (économique), Argon (haute pureté pour les matériaux sensibles). |

| Avantages clés | Prévient l'oxydation, maintient l'intégrité des matériaux, réduit les besoins en post-traitement. |

| Compromis | Complexité et coûts d'exploitation plus élevés en raison des chambres scellées et de l'approvisionnement en gaz. |

Améliorez le traitement thermique de votre laboratoire avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des fours à haute température tels que les systèmes à moufle, tubulaires, rotatifs, sous vide et à atmosphère, et CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer la pureté des matériaux et l'efficacité de vos processus de traitement thermique !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs

- Quelles sont les applications des fours à atmosphère inerte ? Essentiel pour le traitement des métaux, l'électronique et la fabrication additive

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les principaux avantages d'un four à atmosphère de type boîte expérimental ? Obtenez un contrôle environnemental précis pour les matériaux avancés

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau