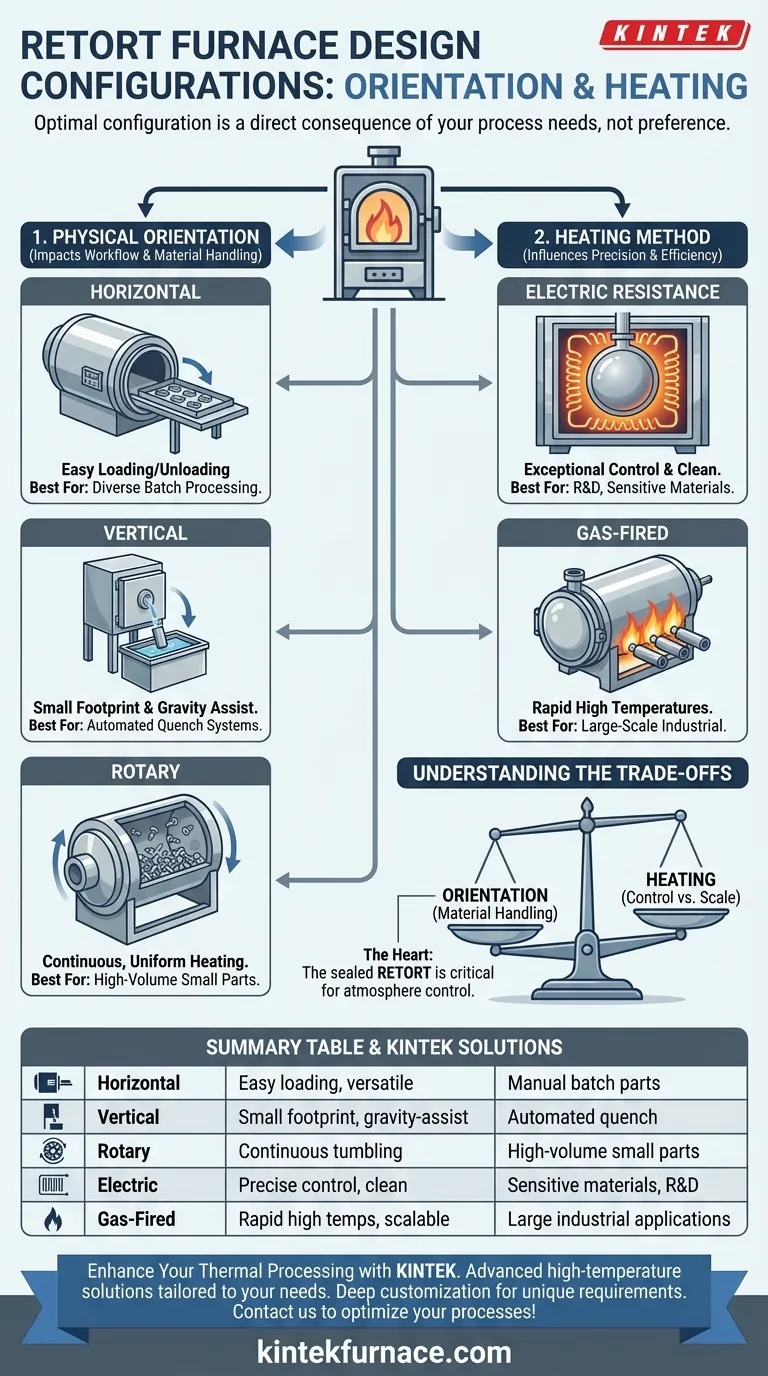

À la base, la conception d'un four à cornue est définie par deux facteurs principaux : son orientation physique et sa méthode de chauffage. Ces choix fondamentaux dictent le fonctionnement du four, les processus pour lesquels il excelle et la manière dont il s'intègre dans un flux de travail, les configurations les plus courantes étant horizontales ou verticales et chauffées par des éléments électriques ou des brûleurs à gaz.

La configuration optimale du four à cornue n'est pas une question de préférence, mais une conséquence directe des besoins de votre processus. La décision entre les conceptions horizontale, verticale, électrique ou à gaz dépend de vos exigences spécifiques en matière de manutention des matériaux, d'espace au sol, de contrôle de l'atmosphère et de précision de la température.

La Configuration Principale : L'Orientation du Four

La disposition physique du four est le choix de conception le plus visible. Cela détermine comment le matériau est chargé, traité et déchargé, ce qui a un impact direct sur l'efficacité du flux de travail et les types de pièces qui peuvent être traitées.

Le Four à Cornue Horizontal

Un four à cornue horizontal oriente la chambre scellée parallèlement au sol. C'est une configuration courante et très polyvalente.

Son principal avantage est la facilité de chargement et de déchargement. Les opérateurs peuvent facilement placer des pièces, des plateaux ou des montages dans la chambre manuellement ou avec un équipement de chargement simple, ce qui le rend idéal pour le traitement par lots de pièces de différentes tailles.

Le Four à Cornue Vertical

Dans une conception verticale, la chambre est orientée verticalement. Cette configuration offre deux avantages distincts : une empreinte au sol réduite et la possibilité de tirer parti de la gravité.

Les fours verticaux sont excellents pour les installations disposant d'un espace au sol limité. De plus, ils sont parfaitement adaptés aux processus assistés par la gravité, où les pièces peuvent tomber de la zone chaude directement dans un bain de trempe situé en dessous pour un refroidissement rapide.

Le Four à Cornue Rotatif

Il s'agit d'une variante spécialisée, généralement horizontale, qui comporte une cornue cylindrique tournant lentement. Cette conception n'est pas destinée au traitement par lots statique.

Au lieu de cela, elle assure un chauffage continu et uniforme pour un grand volume de petites pièces, telles que des fixations ou des roulements. L'action de culbutage garantit que chaque surface de chaque pièce est exposée à l'atmosphère et à la température contrôlées, ce qui la rend idéale pour des processus tels que le recuit continu ou le durcissement par trempe.

Le Choix Critique : La Méthode de Chauffage

La manière dont le four génère de la chaleur est tout aussi critique que son orientation. La méthode de chauffage influence directement l'uniformité de la température, la précision du contrôle et l'efficacité opérationnelle.

Chauffage par Résistance Électrique

La plupart des fours à cornue industriels modernes de laboratoire et de haute précision utilisent des résistances électriques. Ces éléments entourent la cornue pour fournir de la chaleur.

L'avantage clé est un contrôle et une uniformité de température exceptionnels. Le chauffage électrique est propre, silencieux et permet une programmation très précise des cycles de chauffage et de refroidissement, ce qui est essentiel pour les matériaux sensibles, les expériences scientifiques et les processus tels que le brasage sous four.

Chauffage au Gaz

Dans certaines applications industrielles à grande échelle, des brûleurs à gaz sont utilisés comme source de chaleur. Ces brûleurs chauffent l'extérieur de la cornue.

Les systèmes à gaz peuvent atteindre des températures très élevées rapidement et peuvent parfois être plus rentables à utiliser à une échelle massive par rapport à l'électricité. Cependant, obtenir le même niveau d'uniformité de température qu'un système électrique peut être plus difficile.

Comprendre les Compromis

La sélection d'un four à cornue implique de mettre en balance des priorités concurrentes. Chaque choix de conception comporte des avantages et des inconvénients inhérents qui doivent être évalués par rapport à votre application spécifique.

Horizontal contre Vertical : Une Question de Flux de Processus

Le choix entre horizontal et vertical est fondamentalement une question de manutention des matériaux. Les conceptions horizontales sont plus simples pour le travail par lots manuel ou semi-automatisé. Les conceptions verticales excellent lorsqu'elles sont intégrées dans des systèmes automatisés de chargement par le haut ou de déchargement par le bas, en particulier ceux impliquant une trempe.

Électrique contre Gaz : Contrôle contre Échelle

Cette décision équilibre la précision par rapport à l'échelle opérationnelle. Le chauffage électrique offre un contrôle inégalé, ce qui en fait la norme pour la recherche, l'électronique et les applications aérospatiales. Le chauffage au gaz fournit une puissance brute pour les processus industriels lourds à haut volume où de légères fluctuations de température sont acceptables.

L'Importance de la Cornue

Quelle que soit la configuration, le cœur du four est la cornue elle-même. Ce récipient scellé contient l'atmosphère spéciale (par exemple, azote, argon, hydrogène) et isole la charge des éléments chauffants et de l'air extérieur. Le matériau de la cornue — généralement un alliage à haute teneur en nickel ou une céramique — est un choix de conception critique qui détermine la température maximale du four et la compatibilité chimique.

Adapter le Four à Votre Processus

Choisir la bonne configuration de conception consiste à aligner les forces du four avec votre objectif principal.

- Si votre objectif principal est le chargement manuel facile de pièces diverses par lots : Un four horizontal chauffé électriquement offre la meilleure combinaison de flexibilité et de contrôle.

- Si votre objectif principal est d'économiser de l'espace au sol ou d'intégrer une trempe par chute de gravité : Un four vertical est le choix supérieur.

- Si votre objectif principal est le traitement continu à haut volume de petites pièces uniformes : Un four à cornue rotatif est la solution la plus efficace.

- Si votre objectif principal est le traitement de haute pureté ou la R&D avec des matériaux sensibles : Un four chauffé électriquement est non négociable en raison de sa précision et de son fonctionnement propre.

En comprenant ces principes de conception fondamentaux, vous pouvez sélectionner un four à cornue qui fonctionne comme un outil de précision conçu pour votre objectif de traitement thermique spécifique.

Tableau Récapitulatif :

| Type de Configuration | Caractéristiques Clés | Idéal Pour |

|---|---|---|

| Horizontal | Chargement/déchargement facile, polyvalent pour le traitement par lots | Manipulation manuelle de pièces diverses |

| Vertical | Faible encombrement, processus assistés par gravité | Systèmes économes en espace, systèmes de trempe automatisés |

| Rotatif | Chauffage continu et uniforme, action de culbutage | Petites pièces à haut volume comme les fixations |

| Chauffage Électrique | Contrôle précis de la température, fonctionnement propre | Matériaux sensibles, R&D, processus de haute pureté |

| Chauffage au Gaz | Hautes températures rapides, rentable à grande échelle | Grandes applications industrielles avec des besoins de précision moindres |

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation approfondie pour répondre aux exigences expérimentales uniques. Que vous soyez dans la recherche, l'électronique ou l'industrie lourde, nous pouvons vous aider à atteindre un contrôle de température et une efficacité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à cornue peuvent optimiser vos processus !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale