En bref, une atmosphère chimiquement réactive est utilisée dans un four pour provoquer intentionnellement une réaction chimique à la surface d'un matériau. Ce processus est une forme d'ingénierie de surface, délibérément conçue pour ajouter ou retirer des éléments afin de modifier les propriétés fondamentales du matériau, comme l'augmentation de sa dureté de surface ou de sa résistance à la corrosion.

Le but principal d'une atmosphère de four n'est pas toujours de protéger. C'est un choix d'ingénierie critique : soit vous utilisez une atmosphère pour protéger le matériau contre le changement (une atmosphère inerte), soit pour lui imposer un changement spécifique (une atmosphère réactive).

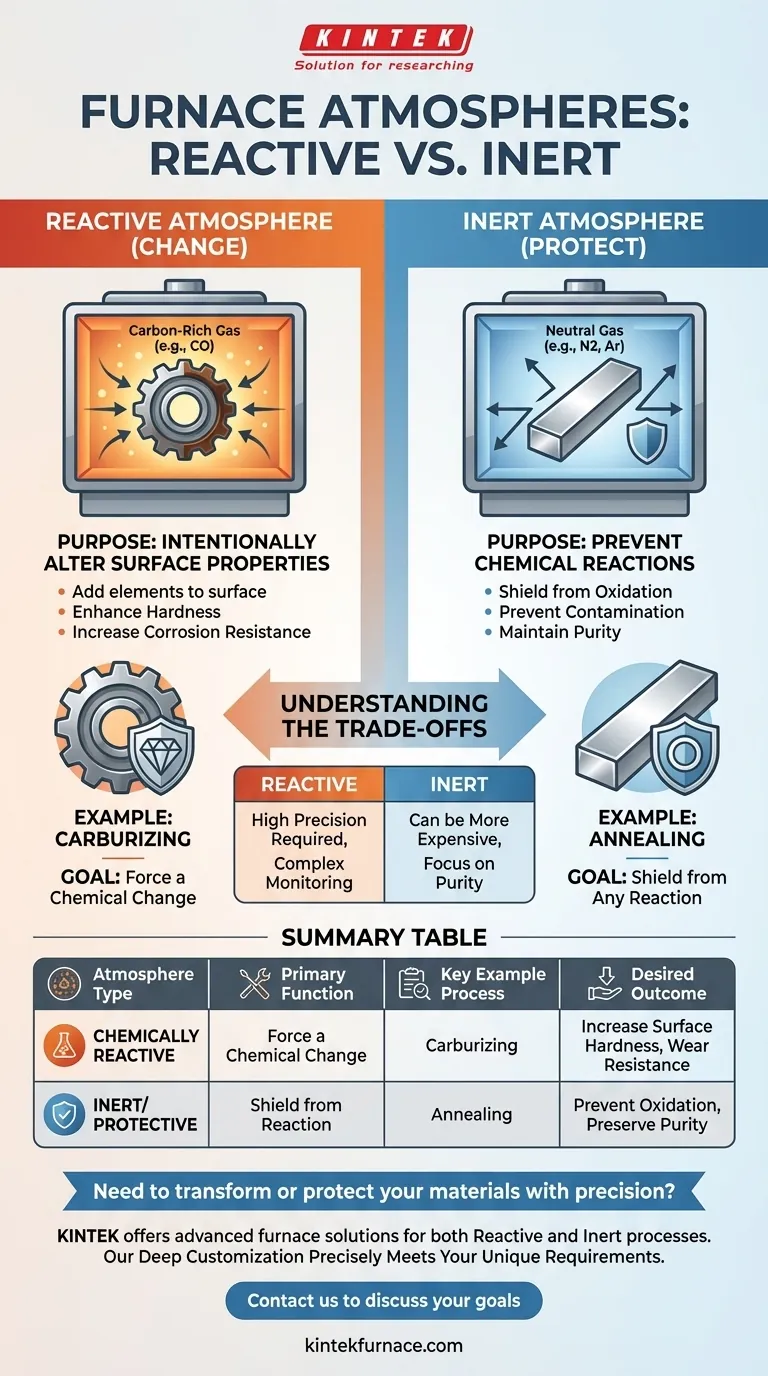

Les deux fonctions d'une atmosphère de four

À hautes températures, la plupart des matériaux sont très sensibles aux réactions avec l'air ambiant, en particulier avec l'oxygène. Une atmosphère de four contrôlée est introduite pour gérer ces réactions, servant l'un de ces deux objectifs distincts.

Objectif 1 : Modifier le matériau (Atmosphère réactive)

Une atmosphère chimiquement réactive est utilisée lorsque l'objectif est de modifier fondamentalement la surface du matériau traité.

Des gaz sont intentionnellement introduits pour réagir avec la pièce, créant une nouvelle composition de surface avec des propriétés améliorées. C'est une technique courante en métallurgie et en science des matériaux.

Un exemple principal est la cémentation. Dans ce processus, une atmosphère riche en carbone (utilisant des gaz comme le monoxyde de carbone) est utilisée pour diffuser des atomes de carbone à la surface de l'acier, augmentant considérablement sa dureté et sa résistance à l'usure.

Objectif 2 : Protéger le matériau (Atmosphère inerte)

Une atmosphère inerte ou protectrice est utilisée pour la raison opposée : empêcher toute réaction chimique de se produire.

Des gaz comme l'azote ou l'argon sont utilisés pour déplacer l'oxygène et d'autres éléments réactifs. Cela crée un environnement neutre qui protège le matériau de l'oxydation, de la contamination et d'autres changements indésirables.

Cette approche est essentielle pour des processus comme le recuit, où l'objectif est d'adoucir un métal et de soulager les contraintes internes sans altérer sa composition chimique ou son état de surface.

Comprendre les compromis et le contrôle

Le choix de l'atmosphère est dicté entièrement par le résultat souhaité, mais il s'accompagne de considérations critiques qui exigent de la précision.

Le défi de la précision

Les atmosphères réactives nécessitent un contrôle extrêmement précis. De petites fluctuations dans la composition du gaz, la température ou le temps de processus peuvent entraîner des propriétés de surface incorrectes, rendant le composant inutilisable.

Coût et complexité

Les atmosphères protectrices, en particulier celles utilisant de l'argon de haute pureté, peuvent être plus coûteuses que les mélanges de gaz réactifs. Cependant, les processus réactifs nécessitent souvent des équipements de surveillance et des protocoles de sécurité plus sophistiqués pour gérer les réactions chimiques en toute sécurité.

Exigences spécifiques au processus

Il n'y a pas une seule "meilleure" atmosphère. Le choix est fondamentalement lié au matériau traité et à l'objectif d'ingénierie. L'utilisation d'une atmosphère réactive lorsque la protection est nécessaire ruinera la pièce, et vice versa.

Faire le bon choix pour votre objectif

Les exigences de votre processus dicteront la stratégie atmosphérique correcte.

- Si votre objectif principal est l'amélioration de surface : Une atmosphère réactive est l'outil utilisé pour modifier délibérément la chimie de surface du matériau, comme l'ajout de carbone pour la dureté.

- Si votre objectif principal est la préservation du matériau : Une atmosphère inerte est le bouclier utilisé pour prévenir l'oxydation et la contamination pendant le traitement thermique, maintenant la pureté du matériau.

En fin de compte, l'atmosphère du four est un outil puissant, utilisé soit comme un bouclier pour protéger, soit comme un catalyseur pour transformer.

Tableau récapitulatif :

| Type d'atmosphère | Fonction principale | Processus clé exemple | Résultat souhaité |

|---|---|---|---|

| Chimiquement réactive | Imposer un changement chimique à la surface du matériau | Cémentation | Augmenter la dureté de surface, la résistance à l'usure |

| Inerte/Protectrice | Protéger le matériau de toute réaction chimique | Recuit | Prévenir l'oxydation, préserver la pureté du matériau |

Besoin de transformer ou de protéger vos matériaux avec précision ?

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Que votre processus nécessite une atmosphère réactive pour l'ingénierie de surface (comme la cémentation) ou une atmosphère inerte pour la préservation des matériaux (comme le recuit), notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours peuvent atteindre vos objectifs spécifiques de traitement des matériaux.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale