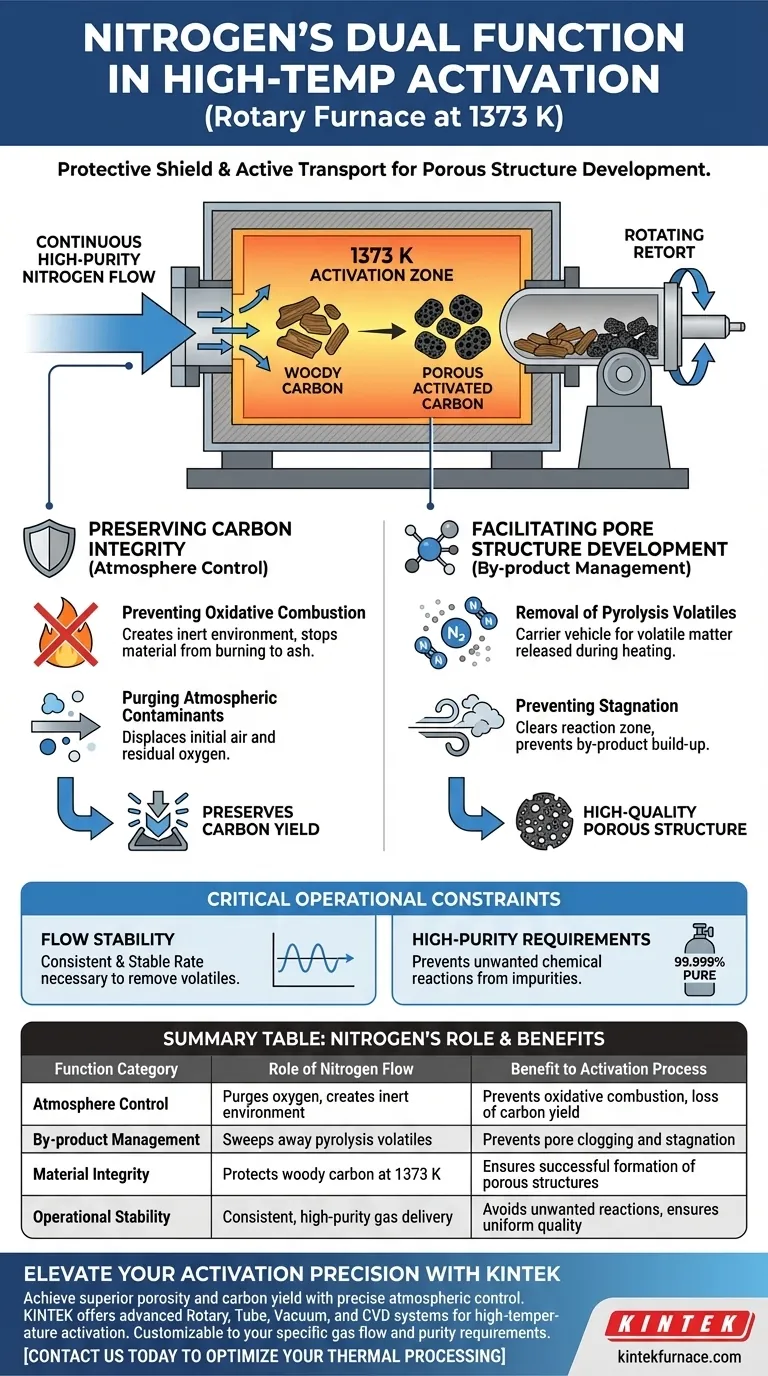

La fonction principale d'un flux continu d'azote gazeux de haute pureté dans un four rotatif à 1373 K est d'agir à la fois comme un bouclier protecteur et un mécanisme de transport actif. Il crée un environnement inerte qui empêche la source de carbone ligneuse de se consumer en cendres par combustion oxydative, tout en évacuant simultanément les sous-produits volatils pour assurer le développement réussi d'une structure poreuse.

En purgeant l'oxygène et en éliminant les gaz d'échappement, le flux d'azote préserve le rendement en carbone et dégage les voies microscopiques nécessaires à une activation de haute qualité.

Préservation de l'intégrité du carbone

Le premier rôle essentiel du flux d'azote est de contrôler strictement l'environnement chimique à l'intérieur du réacteur. À des températures aussi élevées que 1373 K, la présence d'oxygène est destructrice pour le processus d'activation.

Prévention de la combustion oxydative

Le flux d'azote maintient une atmosphère inerte autour de la source de carbone. Sans cette protection, la matière ligneuse subirait une oxydation rapide (combustion) avant même d'atteindre la température d'activation.

Purge des contaminants atmosphériques

Avant le début complet du processus, le flux de gaz sert à purger l'air initial du four rotatif. Ce déplacement garantit qu'aucun oxygène résiduel ne reste piégé dans le réacteur, compromettant le matériau.

Facilitation du développement de la structure poreuse

Au-delà de la protection, le mouvement physique du gaz est essentiel pour la mécanique de l'activation. Le flux doit être continu et stable pour gérer les sous-produits de la réaction.

Élimination des volatils de pyrolyse

Lorsque le matériau chauffe, il subit une pyrolyse, libérant des matières volatiles. Le flux d'azote agit comme un véhicule porteur, transportant rapidement ces composés loin du carbone solide.

Prévention de la stagnation

Si les sous-produits gazeux sont autorisés à stagner, ils peuvent inhiber la réaction. Le flux continu dégage la zone de réaction, assurant que le processus se poursuit efficacement vers la formation d'une structure très poreuse.

Contraintes opérationnelles critiques

Bien que l'azote soit essentiel, les paramètres de sa livraison déterminent le succès de l'activation.

La nécessité de la stabilité du flux

Le débit doit être constant et stable tout au long du processus. Un flux instable peut ne pas éliminer les volatils assez rapidement, leur permettant potentiellement de se redéposer ou d'interférer avec la formation des pores.

Exigences de haute pureté

Le gaz utilisé doit être de haute pureté. Les impuretés dans le flux de gaz pourraient introduire des réactions chimiques indésirables à 1373 K, rendant le but de l'atmosphère inerte caduc.

Optimisation de votre processus d'activation

Pour maximiser l'efficacité de vos opérations de four rotatif, alignez votre stratégie de flux de gaz sur vos métriques de production spécifiques.

- Si votre objectif principal est de maximiser le rendement en carbone : Assurez-vous que la purge d'azote est complète et que le système est complètement étanche aux fuites d'air pour éviter les pertes par oxydation.

- Si votre objectif principal est de maximiser la surface (porosité) : Privilégiez un débit stable et suffisant qui élimine agressivement les volatils pour éviter le colmatage des pores.

Le bon flux d'azote est l'épine dorsale invisible du processus, protégeant la matière première tout en sculptant activement l'architecture interne du produit final.

Tableau récapitulatif :

| Catégorie de fonction | Rôle du flux d'azote | Bénéfice pour le processus d'activation |

|---|---|---|

| Contrôle de l'atmosphère | Purger l'oxygène et créer un environnement inerte | Prévient la combustion oxydative et la perte de rendement en carbone |

| Gestion des sous-produits | Évacuer les volatils de pyrolyse | Prévient le colmatage des pores et la stagnation de la réaction |

| Intégrité du matériau | Protège les sources de carbone ligneuses à 1373 K | Assure la formation réussie de structures poreuses de haute qualité |

| Stabilité opérationnelle | Livraison de gaz constante et de haute pureté | Évite les réactions chimiques indésirables et assure une qualité uniforme |

Élevez la précision de votre activation avec KINTEK

Obtenir une porosité et un rendement en carbone supérieurs nécessite plus que de simples températures élevées — cela exige un contrôle atmosphérique précis. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes rotatifs, tubulaires, sous vide et CVD avancés, conçus pour supporter les rigueurs de l'activation à haute température.

Que vous traitiez de la biomasse ligneuse ou des carbones de spécialité, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques en matière de débit de gaz et de pureté. Contactez-nous dès aujourd'hui pour optimiser votre traitement thermique et découvrez comment KINTEK peut fournir les outils spécialisés dont votre recherche ou votre production a besoin.

Guide Visuel

Références

- W. F. Spencer, Aleksandar N. Nikoloski. Sustainable Production of Activated Carbon from Waste Wood Using Goethite Iron Ore. DOI: 10.3390/su17020681

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'importance globale de la sélection de la bonne conception de four rotatif ? Améliorez l'efficacité et la qualité du traitement thermique

- Quel est l'objectif des matériaux de revêtement réfractaire dans les fours rotatifs ? Protégez votre four contre la chaleur et l'usure extrêmes

- Comment un four rotatif se compare-t-il à un four à lit fixe pour la poudre ? Optimiser l'uniformité dans la production à grande échelle

- Comment la matière se déplace-t-elle dans un four rotatif ? Maîtrisez le flux contrôlé pour un traitement uniforme

- Comment fonctionne un four à tube rotatif ? Maîtrisez le chauffage continu pour des résultats uniformes

- Quelles sont les classifications de conception des fours tubulaires rotatifs ? Optimisez votre laboratoire ou processus industriel

- Quelles sont les principales applications des fours tubulaires rotatifs en recherche ? Obtenez un traitement uniforme à haute température

- Quelles sont les innovations récentes dans la conception des fours rotatifs ? Améliorez l'efficacité grâce à des solutions intelligentes et durables