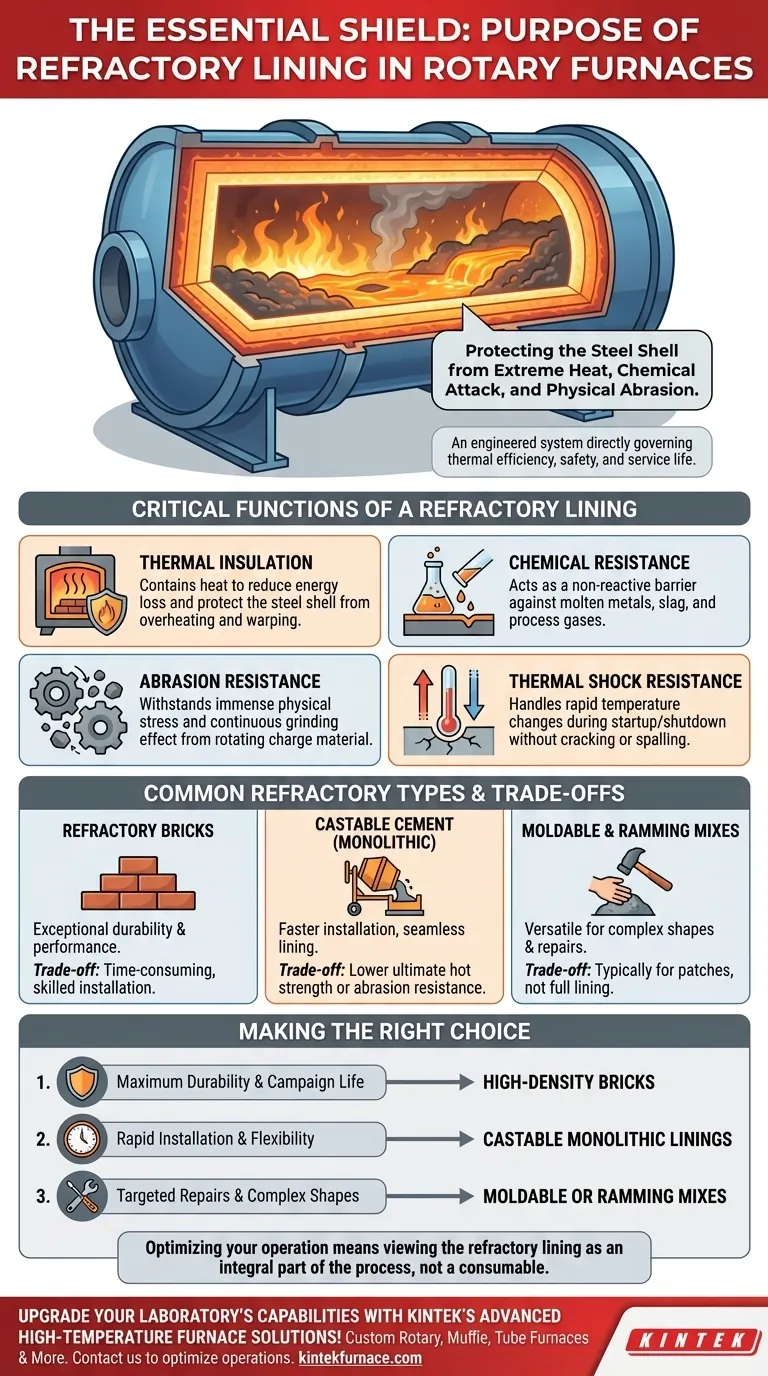

À la base, un revêtement réfractaire est le bouclier essentiel de l'enveloppe en acier d'un four rotatif. Son objectif principal est de protéger la structure du four contre les forces destructrices internes : la chaleur extrême, l'attaque chimique des matériaux en fusion et l'abrasion physique causée par la charge en rotation. Sans lui, un four tomberait en panne en quelques minutes.

Un revêtement réfractaire n'est pas seulement une couche de protection ; c'est un système conçu qui régit directement l'efficacité thermique, la sécurité opérationnelle et la durée de vie globale du four. Le choix du matériau est une décision critique qui équilibre la performance, le coût et la complexité de l'installation.

Les fonctions critiques d'un revêtement réfractaire

Pour comprendre l'importance des matériaux réfractaires, nous devons détailler leurs tâches spécifiques dans l'environnement hostile d'un four rotatif.

Isolation thermique

La fonction la plus évidente est de contenir la chaleur. Un revêtement approprié minimise la chaleur qui s'échappe par l'enveloppe en acier du four.

Ce confinement thermique est crucial pour deux raisons : il réduit considérablement la consommation de carburant en concentrant l'énergie sur le processus, et il protège l'intégrité structurelle de l'enveloppe en acier contre la surchauffe et la déformation.

Résistance chimique

Les métaux en fusion, les scories et les gaz de procédé sont hautement corrosifs. Le revêtement réfractaire agit comme une barrière non réactive entre ces agents corrosifs et l'enveloppe du four.

La sélection des matériaux est critique ici, car différents réfractaires sont conçus pour résister à des compositions chimiques spécifiques, qu'elles soient de nature acide ou basique.

Résistance à l'abrasion

Dans un four rotatif, la matière chargée (comme la ferraille ou le minerai) bascule constamment lorsque le four tourne. Cela crée une contrainte physique immense et un effet de broyage continu.

Le revêtement doit être suffisamment dur et durable pour résister à cette abrasion constante, empêchant la charge de traverser la couche protectrice et d'atteindre l'enveloppe.

Résistance au choc thermique

Les fours ne fonctionnent pas toujours à température constante. Ils subissent des cycles de chauffage et de refroidissement lors du démarrage, de l'arrêt et de la charge.

Les matériaux réfractaires doivent être capables de résister à ces changements rapides de température — connus sous le nom de choc thermique — sans se fissurer, s'écailler ou céder.

Comprendre les compromis : types de réfractaires courants

Il n'existe pas de matériau réfractaire unique « idéal » ; le choix optimal dépend de l'application spécifique, du budget et des objectifs opérationnels. Chaque type implique un ensemble de compromis.

Briques réfractaires

Les briques sont un matériau de revêtement traditionnel et très efficace, connu pour sa durabilité exceptionnelle et sa performance dans des conditions extrêmes.

Cependant, leur principal compromis réside dans l'installation. La pose de briques réfractaires est un processus long qui nécessite des maçons hautement qualifiés, ce qui en fait une option plus coûteuse et plus lente au départ.

Ciment coulable (Revêtements monolithiques)

Les réfractaires coulables sont similaires à un béton à haute température. Ils sont mélangés à de l'eau puis coulés ou projetés en place, formant un revêtement unique et sans joint (monolithique).

Cette méthode est beaucoup plus rapide que la maçonnerie et est excellente pour créer des revêtements lisses sans joints, qui peuvent être des points faibles. Le compromis peut concerner la résistance à chaud ultime ou la résistance à l'abrasion par rapport à certaines briques haut de gamme, cuites à haute température.

Mélanges malléables et de pilonnage

Ces matériaux ont une consistance argileuse et sont installés en étant pilonnés ou martelés en place.

Leur principal avantage est leur polyvalence. Ils sont idéaux pour créer des formes complexes, réparer des zones usées ou effectuer des réparations d'urgence. Ils sont généralement utilisés pour des sections spécifiques ou des réparations plutôt que pour un revêtement complet du four.

Faire le bon choix pour votre application

La sélection du système réfractaire correct est un équilibre entre les exigences de performance et les contraintes logistiques. La décision doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est une durée de campagne maximale et une durabilité : Les briques réfractaires à haute densité et haute teneur en alumine sont souvent le choix supérieur malgré le coût d'installation plus élevé.

- Si votre objectif principal est une installation rapide et une flexibilité opérationnelle : Les revêtements monolithiques coulables offrent un excellent équilibre entre performance et vitesse.

- Si votre objectif principal est la réparation ciblée ou le revêtement de formes complexes : Les mélanges malléables ou de pilonnage offrent la polyvalence nécessaire pour le rechargement et les sections formées sur mesure.

En fin de compte, considérer le revêtement réfractaire comme faisant partie intégrante du processus, et non simplement comme un consommable, est la clé pour optimiser l'ensemble de votre opération de four.

Tableau récapitulatif :

| Fonction | Description |

|---|---|

| Isolation thermique | Contient la chaleur pour réduire la perte d'énergie et protéger l'enveloppe en acier de la surchauffe. |

| Résistance chimique | Agit comme une barrière contre les matériaux en fusion et les gaz corrosifs. |

| Résistance à l'abrasion | Résiste à l'usure physique causée par les matériaux chargés qui basculent dans le four rotatif. |

| Résistance au choc thermique | Supporte les changements rapides de température pendant les cycles de chauffage et de refroidissement sans dommage. |

Améliorez les capacités de votre laboratoire avec les solutions de four haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant l'efficacité et la durabilité. Ne laissez pas les inefficacités de votre four vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent protéger votre équipement et optimiser vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie