En recherche, les fours tubulaires rotatifs sont principalement utilisés pour le traitement thermique à haute température de poudres et de matériaux granulaires où une uniformité exceptionnelle est requise. Les applications clés incluent la synthèse de matériaux avancés comme les catalyseurs et les céramiques, le frittage de poudres métalliques, la réalisation de réactions chimiques spécifiques comme la calcination et la réduction, et le dopage de matériaux avec des concentrations précises d'autres éléments.

L'avantage fondamental d'un four tubulaire rotatif est sa capacité à culbuter le matériau pendant le chauffage. Ce mélange continu garantit que chaque particule subit les mêmes conditions de température et d'atmosphère, ce qui conduit à des résultats très cohérents, reproductibles et homogènes, souvent impossibles à obtenir dans un four statique.

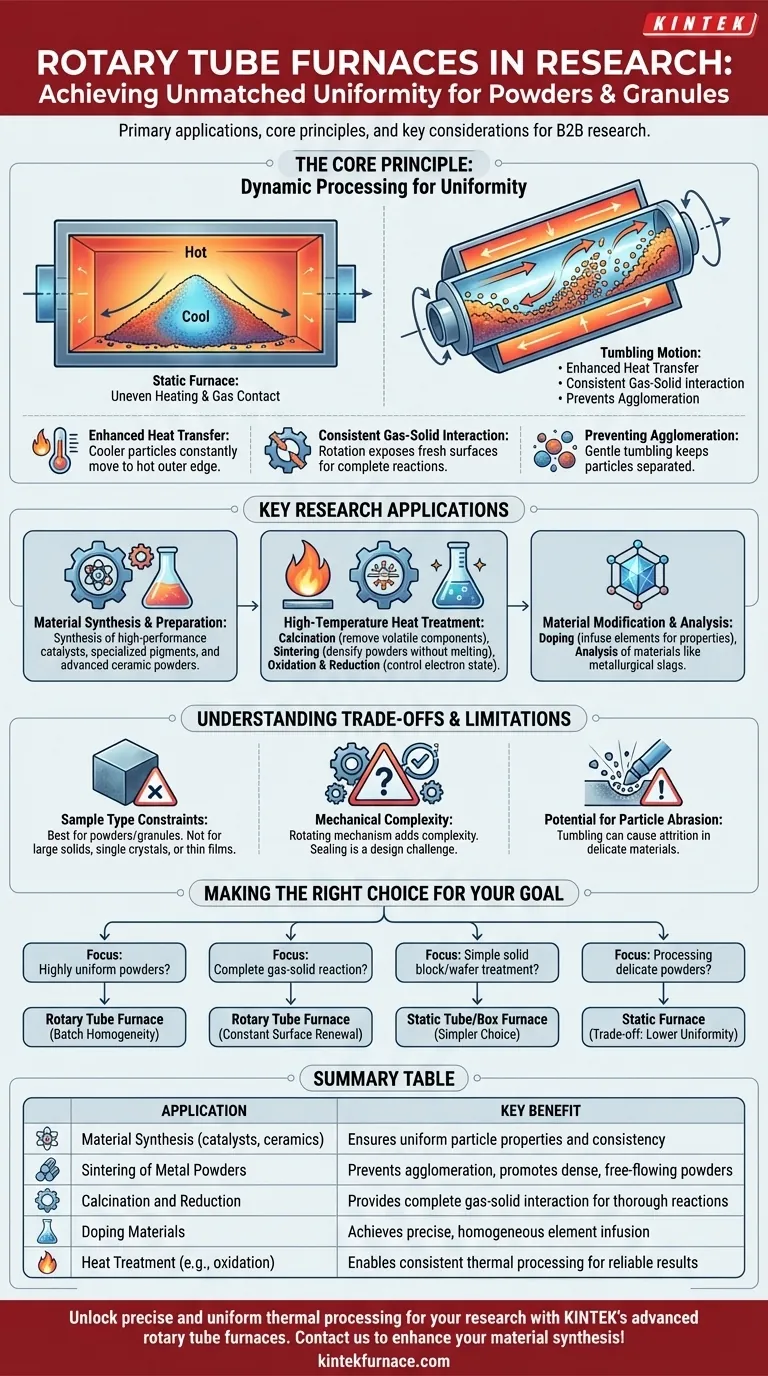

Le principe fondamental : Traitement dynamique pour une uniformité inégalée

La caractéristique principale d'un four tubulaire rotatif est son tube de traitement rotatif. Cette simple action mécanique modifie fondamentalement la manière dont la chaleur et les gaz interagissent avec un échantillon, en faisant un outil indispensable pour des objectifs de recherche spécifiques.

Comment la rotation améliore le transfert de chaleur

Dans un four standard et statique, un échantillon de poudre chauffe de manière inégale. Les couches externes peuvent devenir beaucoup plus chaudes que le cœur, ce qui entraîne des propriétés matérielles incohérentes.

Le mouvement de culbutage d'un four rotatif amène constamment les particules plus froides de l'intérieur de l'échantillon vers le bord extérieur, assurant un chauffage rapide et exceptionnellement uniforme de l'ensemble du lot.

Assurer une interaction gaz-solide constante

De nombreux processus de matériaux avancés impliquent la réaction d'une poudre solide avec un gaz spécifique, comme l'oxydation (avec de l'oxygène) ou la réduction (avec de l'hydrogène).

La rotation expose continuellement de nouvelles surfaces de particules au gaz de procédé. Cela empêche la formation d'une "croûte" extérieure réagit qui bloquerait autrement le gaz d'atteindre le cœur de l'échantillon, assurant une réaction chimique complète et uniforme.

Prévenir l'agglomération indésirable

Lors du chauffage des poudres près de leur point de fusion (un processus appelé frittage), les particules ont tendance à coller ensemble et à former des agglomérats plus gros et indésirables.

L'action de culbutage douce aide à maintenir les particules séparées, favorisant la création d'une poudre dense mais fluide plutôt qu'une seule masse solide.

Répartition des applications de recherche clés

Le principe du traitement dynamique et uniforme permet une large gamme d'applications de recherche spécialisées qui sont difficiles ou impossibles avec d'autres types de fours.

Synthèse et préparation de matériaux

Les fours rotatifs sont des outils essentiels pour créer de nouveaux matériaux à partir de poudres précurseurs. Cela inclut la synthèse de catalyseurs haute performance, de pigments spécialisés et de poudres céramiques avancées, où les propriétés finales dépendent de manière critique de l'uniformité du processus.

Traitement thermique à haute température

Ces fours excellent dans les traitements thermiques spécifiques qui transforment les matériaux.

- Calcination : Un processus de décomposition thermique pour éliminer les composants volatils, comme la conversion du schiste bitumineux ou la création de clinker de ciment.

- Frittage : Densification de poudres métalliques ou céramiques pour augmenter la résistance et créer de nouvelles pièces sans faire fondre complètement le matériau.

- Oxydation & Réduction : Contrôle précis de l'état électronique d'un matériau, tel que la réduction gazeuse de minerais métalliques en leurs métaux de base.

Modification et analyse des matériaux

Le contrôle précis offert est idéal pour modifier des matériaux existants. Un exemple clé est le dopage, où une poudre céramique est uniformément imprégnée d'une petite quantité d'un autre élément (comme un métal de terre rare) pour modifier ses propriétés optiques ou électroniques. Il est également utilisé pour l'analyse de matériaux comme les scories métallurgiques.

Comprendre les compromis et les limites

Bien que puissant, un four tubulaire rotatif est un outil spécialisé et n'est pas toujours le bon choix. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Contraintes de type d'échantillon

Ces fours sont conçus presque exclusivement pour les poudres, les granulés ou les petites pastilles. Ils ne conviennent pas au traitement d'objets solides de grande taille, de monocristaux ou de films minces, qui seraient endommagés par l'action de culbutage.

Complexité mécanique et étanchéité

Le mécanisme de rotation ajoute une complexité mécanique par rapport à un four statique. Obtenir une étanchéité parfaite et étanche aux gaz sur un tube en rotation continue est un défi d'ingénierie important et un point de défaillance potentiel ou de contamination atmosphérique s'il n'est pas conçu correctement.

Potentiel d'abrasion des particules

Pour les matériaux très délicats ou mous, le culbutage constant peut provoquer une abrasion (attrition), où les particules frottent les unes contre les autres et se désagrègent. Cela peut modifier la distribution granulométrique et peut être indésirable pour certaines applications.

Faire le bon choix pour votre objectif de recherche

Pour déterminer si un four tubulaire rotatif est le bon instrument, vous devez évaluer votre objectif principal.

- Si votre objectif principal est de synthétiser des poudres très uniformes (par exemple, catalyseurs, phosphores) : Le four tubulaire rotatif est le choix supérieur pour obtenir une homogénéité de lot.

- Si votre objectif principal est d'assurer une réaction gaz-solide complète (par exemple, réduction de minerai, oxydation) : Le renouvellement constant de la surface assuré par le culbutage en fait l'outil idéal.

- Si votre objectif principal est le traitement thermique simple d'un bloc solide, d'une tranche ou d'un monocristal : Un four tubulaire standard (statique) ou un four à moufle est un choix plus simple et plus approprié.

- Si votre objectif principal est le traitement de poudres délicates qui ne peuvent pas tolérer les contraintes mécaniques : Vous devrez peut-être utiliser un four statique et accepter le compromis d'une uniformité d'échantillon potentiellement plus faible.

En fin de compte, le choix d'un four tubulaire rotatif est une décision visant à privilégier avant tout l'homogénéité de l'échantillon et l'efficacité de la réaction.

Tableau récapitulatif :

| Application | Avantage Clé |

|---|---|

| Synthèse de matériaux (par exemple, catalyseurs, céramiques) | Assure des propriétés et une cohérence uniformes des particules |

| Frittage de poudres métalliques | Prévient l'agglomération et favorise les poudres denses et fluides |

| Calcination et Réduction | Fournit une interaction gaz-solide complète pour des réactions approfondies |

| Dopage de matériaux | Réalise une infusion d'éléments précise et homogène |

| Traitement thermique (par exemple, oxydation) | Permet un traitement thermique constant pour des résultats fiables |

Obtenez un traitement thermique précis et uniforme pour votre recherche avec les fours tubulaires rotatifs avancés de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons des solutions haute température adaptées aux laboratoires travaillant avec des poudres et des matériaux granulaires. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer votre synthèse de matériaux et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs