Ces dernières années, la conception des fours rotatifs a considérablement évolué au-delà de ses racines mécaniques traditionnelles. Les innovations les plus marquantes se concentrent sur l'automatisation et le contrôle numérique, les matériaux avancés pour la construction, l'efficacité énergétique, la réduction des émissions et les nouveaux facteurs de forme modulaires. Ces changements agissent de concert pour transformer le four d'un simple cylindre chauffant en un système de traitement thermique précis et piloté par les données.

Le principal défi des fours rotatifs traditionnels a toujours été leur inefficacité, leurs coûts d'exploitation élevés et leur impact environnemental. Les innovations modernes ne sont pas de simples améliorations progressives ; elles représentent un changement fondamental vers des fours plus intelligents, plus durables et hautement adaptables aux besoins spécifiques de traitement des matériaux.

Pourquoi la conception traditionnelle des fours est-elle réimaginée

Un four rotatif, au fond, est une machine simple : un grand cylindre en acier rotatif revêtu de briques réfractaires, incliné légèrement. Le matériau introduit par l'extrémité la plus haute traverse le four pendant sa rotation, subissant des changements thermiques et chimiques.

Pendant des décennies, la conception s'est concentrée sur la durabilité et l'échelle brute, certains fours atteignant plus de 700 pieds de long. Cependant, cette approche présente des limites inhérentes : consommation d'énergie massive, dépendance à l'expérience de l'opérateur pour le contrôle, temps d'arrêt de maintenance important et émissions environnementales substantielles.

Les exigences modernes en matière d'efficacité des processus, d'optimisation des coûts et de conformité réglementaire stricte ont forcé une révision complète de ce modèle traditionnel.

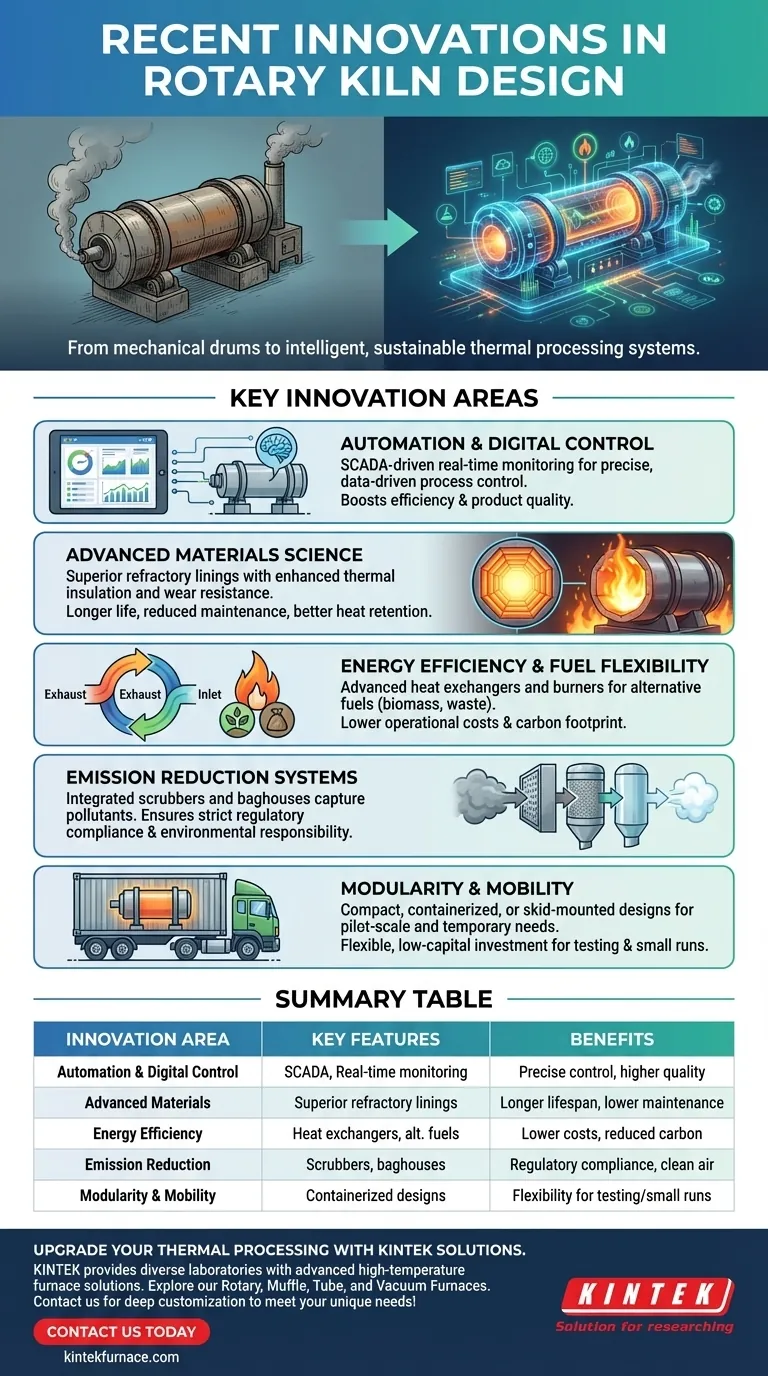

Principaux domaines d'innovation moderne

Les innovations d'aujourd'hui ciblent les faiblesses fondamentales des anciennes conceptions, en se concentrant sur l'intelligence, l'efficacité et la durabilité.

Automatisation et contrôle numérique

Le plus grand bond en avant est l'intégration des systèmes de contrôle numérique. Les systèmes SCADA (Supervisory Control and Data Acquisition) sont désormais centraux dans le fonctionnement moderne des fours.

Ces plateformes permettent une surveillance en temps réel des variables critiques telles que les profils de température, le temps de séjour, le débit d'alimentation et le débit de gaz. Cela permet des ajustements automatisés, passant d'un fonctionnement manuel basé sur l'expérience à un contrôle de processus précis et piloté par les données qui augmente l'efficacité et la qualité du produit.

Science des matériaux avancés

La durabilité d'un four est dictée par son revêtement réfractaire, qui protège la coque en acier de la chaleur extrême et des attaques chimiques.

Les innovations dans les matériaux réfractaires ont produit des revêtements dotés d'une isolation thermique et d'une résistance à l'usure supérieures. Cela se traduit directement par une durée de campagne plus longue, une réduction des temps d'arrêt de maintenance et une meilleure rétention de la chaleur, ce qui diminue la consommation globale d'énergie.

Efficacité énergétique et flexibilité des carburants

L'énergie est le principal coût opérationnel d'un four rotatif. Les conceptions modernes privilégient l'efficacité par plusieurs moyens.

Des échangeurs de chaleur avancés sont utilisés pour récupérer la chaleur résiduelle des gaz d'échappement et préchauffer le matériau entrant ou l'air de combustion. De plus, les systèmes de brûleurs et de combustion sont désormais conçus pour gérer une plus grande variété de combustibles alternatifs, y compris la biomasse ou les combustibles dérivés de déchets, réduisant ainsi la dépendance aux combustibles fossiles et diminuant à la fois les coûts et l'empreinte carbone.

Systèmes de réduction des émissions

Le respect des réglementations environnementales est un aspect non négociable de l'industrie moderne. Les systèmes de fours intègrent désormais des technologies sophistiquées de réduction des émissions.

Celles-ci comprennent des épurateurs à haut rendement, des dépoussiéreurs à manches et d'autres systèmes de traitement des gaz qui capturent les polluants avant qu'ils ne soient rejetés dans l'atmosphère. Cela garantit que l'ensemble de l'opération de traitement thermique reste conforme aux normes les plus strictes.

Modularité et mobilité

Une innovation significative est l'abandon des installations exclusivement massives et permanentes. Les fours rotatifs modulaires et mobiles offrent une nouvelle flexibilité.

Ces systèmes compacts, conteneurisés ou montés sur skid sont idéaux pour les essais à l'échelle pilote, les petites séries de production ou les projets temporaires sur des sites éloignés. Ils permettent aux entreprises de valider un processus ou de remplir un contrat spécifique sans l'investissement en capital massif d'un four permanent.

Comprendre les compromis

Bien que ces innovations offrent des avantages évidents, elles ne sont pas sans leur propre ensemble de défis et de considérations.

Le coût de la complexité ajoutée

L'automatisation et les réseaux de capteurs avancés introduisent un niveau de complexité technique plus élevé. L'exploitation et la maintenance de ces systèmes nécessitent une main-d'œuvre plus qualifiée. Une défaillance d'un composant de contrôle numérique peut être aussi perturbatrice qu'une défaillance mécanique, nécessitant une expertise de diagnostic spécialisée.

Les propriétés des matériaux restent primordiales

Aucune technologie ne peut compenser une mauvaise compréhension du matériau traité. Les caractéristiques clés telles que la distribution granulométrique, la densité apparente, la teneur en humidité et les propriétés chimiques dictent toujours fondamentalement la conception du four. Les essais à l'échelle pilote restent une étape critique pour recueillir ces données et garantir que la conception finale est adaptée au succès.

Modernisation par rapport à une nouvelle construction

L'intégration des dernières innovations dans un four existant plus ancien peut être difficile et coûteuse. Bien que la modernisation des systèmes de contrôle des émissions ou d'un nouveau brûleur soit souvent réalisable, l'obtention du plein avantage d'une conception entièrement automatisée et économe en énergie n'est généralement possible qu'avec un nouveau système construit à cet effet.

Faire le bon choix pour votre objectif

La sélection des bons éléments de conception dépend entièrement de votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser l'efficacité et de réduire les coûts opérationnels : Privilégiez une conception dotée d'une automatisation avancée, de commandes en temps réel et de systèmes de récupération de chaleur intégrés.

- Si votre objectif principal est d'assurer une stricte conformité réglementaire : Investissez massivement dans les meilleures technologies de réduction des émissions disponibles et les systèmes de surveillance continue.

- Si votre objectif principal est d'augmenter la disponibilité de l'usine et la durabilité : Spécifiez des matériaux réfractaires avancés et des composants mécaniques robustes, même si le coût initial est plus élevé.

- Si votre objectif principal est le développement de processus ou la production à court terme : Explorez les systèmes de fours modulaires et mobiles pour offrir une flexibilité sans l'engagement de capital à long terme.

En fin de compte, les innovations modernes transforment le four rotatif d'un instrument de force brute en un outil précis et intelligent pour la transformation des matériaux.

Tableau récapitulatif :

| Domaine d'innovation | Caractéristiques clés | Avantages |

|---|---|---|

| Automatisation et contrôle numérique | Systèmes SCADA, surveillance en temps réel | Contrôle précis des processus, efficacité améliorée, qualité de produit supérieure |

| Matériaux avancés | Revêtements réfractaires supérieurs | Durée de vie plus longue, maintenance réduite, meilleure rétention de chaleur |

| Efficacité énergétique | Échangeurs de chaleur, utilisation de combustibles alternatifs | Coûts opérationnels réduits, empreinte carbone diminuée |

| Réduction des émissions | Épurateurs, dépoussiéreurs à manches | Conformité réglementaire, impact environnemental réduit |

| Modularité et mobilité | Conceptions conteneurisées, montées sur skid | Flexibilité pour les essais, les petites séries, les sites éloignés |

Prêt à moderniser votre traitement thermique avec des solutions de fours rotatifs de pointe ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos innovations peuvent améliorer votre efficacité, votre durabilité et votre conformité !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques