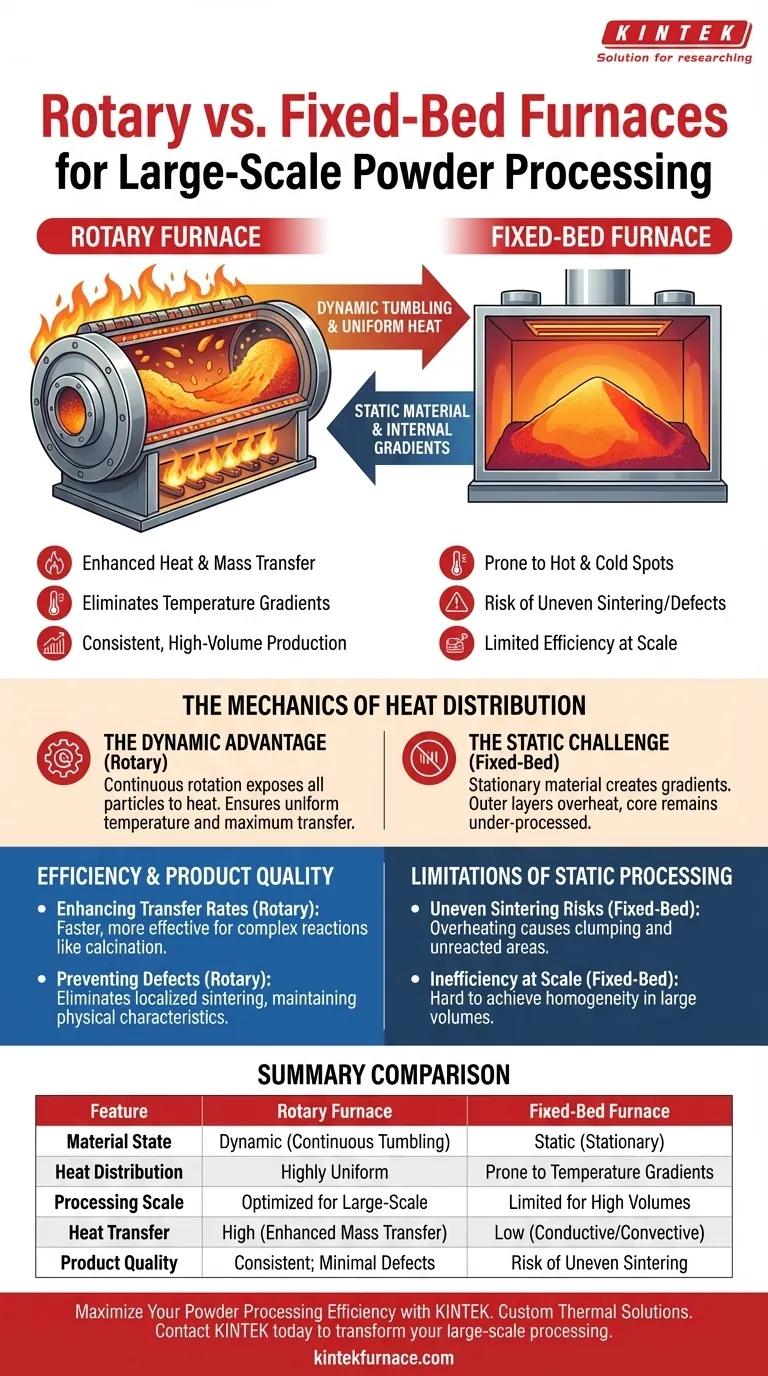

Pour le traitement des poudres à grande échelle, le four rotatif est le choix supérieur par rapport à un système à lit fixe. Alors qu'un four à lit fixe maintient les matériaux immobiles, un four rotatif utilise un tube en rotation continue pour faire culbuter la poudre. Ce mouvement dynamique assure une distribution uniforme de la chaleur et évite les problèmes de traitement courants dans les systèmes statiques.

Les méthodes de chauffage statique entraînent souvent des résultats inégaux lors du traitement de poudres en vrac. En faisant culbuter continuellement le matériau, un four rotatif élimine les gradients de température et maximise le transfert de chaleur, ce qui en fait la norme pour une production cohérente et à grand volume.

La mécanique de la distribution de chaleur

Le défi du chauffage statique

Dans un four à lit fixe, la matière première reste stationnaire tout au long du processus. Ce manque de mouvement entraîne généralement des gradients de température internes. Les couches externes de la poudre peuvent atteindre la température cible, tandis que le cœur reste sous-traité.

L'avantage dynamique

Un four rotatif résout ce problème en faisant tourner continuellement le tube du four. Cette rotation fait culbuter les matériaux en poudre plutôt que de rester immobiles. Ce mouvement constant expose uniformément toutes les particules à la source de chaleur, garantissant que tout le lot atteint la même température.

Efficacité et qualité du produit

Amélioration des taux de transfert

L'action de culbutage fait plus que simplement mélanger la poudre ; elle améliore considérablement l'efficacité du transfert de chaleur et de masse. Cela rend le four rotatif particulièrement efficace pour les processus complexes tels que la calcination, la réduction ou la modification de surface, où des taux de réaction constants sont essentiels.

Prévention des défauts

Le chauffage uniforme est essentiel pour maintenir la qualité du produit. En éliminant les points chauds et froids, le four rotatif empêche le frittage inégal localisé. Cela garantit que la poudre finale conserve les caractéristiques physiques souhaitées sans former d'agglomérats indésirables.

Les limites du traitement statique

Risques de frittage inégal

Lors de la mise à l'échelle avec un four à lit fixe, le risque de défauts du produit augmente. Sans l'action de culbutage dynamique, certaines parties du lit de poudre peuvent surchauffer et se fritter ensemble tandis que d'autres parties restent non réagies.

Inefficacité à grande échelle

La référence principale souligne que les méthodes statiques peinent avec le traitement à grande échelle. À mesure que le volume de poudre augmente, l'incapacité à mélanger le matériau crée des obstacles considérables à l'obtention d'une homogénéité thermique, rendant les systèmes à lit fixe moins viables pour la production à grand volume.

Faire le bon choix pour votre objectif

Pour choisir le bon type de four, vous devez évaluer vos exigences de traitement spécifiques par rapport aux capacités de l'équipement.

- Si votre objectif principal est l'uniformité à grande échelle : Choisissez un four rotatif pour garantir que chaque particule subit exactement la même histoire thermique grâce à un culbutage continu.

- Si votre objectif principal est de prévenir les défauts matériels : Fiez-vous au chauffage dynamique d'un four rotatif pour éliminer les gradients de température qui provoquent un frittage inégal.

Le four rotatif transforme le traitement des poudres d'un défi statique en une opération dynamique et très efficace.

Tableau récapitulatif :

| Caractéristique | Four Rotatif | Four à Lit Fixe |

|---|---|---|

| État du matériau | Dynamique (Culbutage continu) | Statique (Stationnaire) |

| Distribution de chaleur | Très uniforme | Sujet aux gradients de température |

| Échelle de traitement | Optimisé pour la grande échelle | Limité pour les grands volumes |

| Transfert de chaleur | Élevé (Transfert de masse amélioré) | Faible (Uniquement par conduction/convection) |

| Qualité du produit | Cohérent ; Frittage minimal des défauts | Risque de frittage inégal/points chauds |

Maximisez l'efficacité de votre traitement de poudre avec KINTEK

Ne laissez pas les limitations du chauffage statique compromettre la qualité de votre production. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes rotatifs, à moufle, tubulaires, sous vide et CVD haute performance. Soutenus par une R&D experte et une fabrication de précision, nos fours sont entièrement personnalisables pour répondre aux exigences uniques de votre laboratoire ou de votre installation industrielle.

Prêt à éliminer les gradients de température et à garantir des résultats uniformes ? Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie de chauffage avancée peut transformer votre traitement à grande échelle.

Guide Visuel

Références

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le but principal d'un four tubulaire rotatif ? Obtenir une uniformité de chaleur parfaite pour les poudres

- Quelle est l'application principale d'un four rotatif à ciment ? Essentiel pour la production de clinker de ciment

- Quelles mesures de sécurité sont généralement incluses dans un four à frittage à tube rotatif ? Assurer un traitement fiable à haute température

- Pourquoi le four de frittage à tube rotatif est-il largement utilisé ? Réaliser un chauffage et un mélange uniformes pour un traitement à haut rendement

- Quels sont les principaux composants structurels d'un four à tambour rotatif ? Découvrez sa conception fondamentale pour un traitement thermique efficace.

- Quels rôles un four rotatif à ciment joue-t-il dans la production de ciment ? Découvrez ses 4 fonctions critiques

- Quels avantages les fours rotatifs à chauffage indirect offrent-ils dans tous les secteurs ? Atteignez la pureté et la précision dans le traitement thermique

- Quelles sont les applications courantes des fours rotatifs ? Débloquez un traitement efficace des matériaux