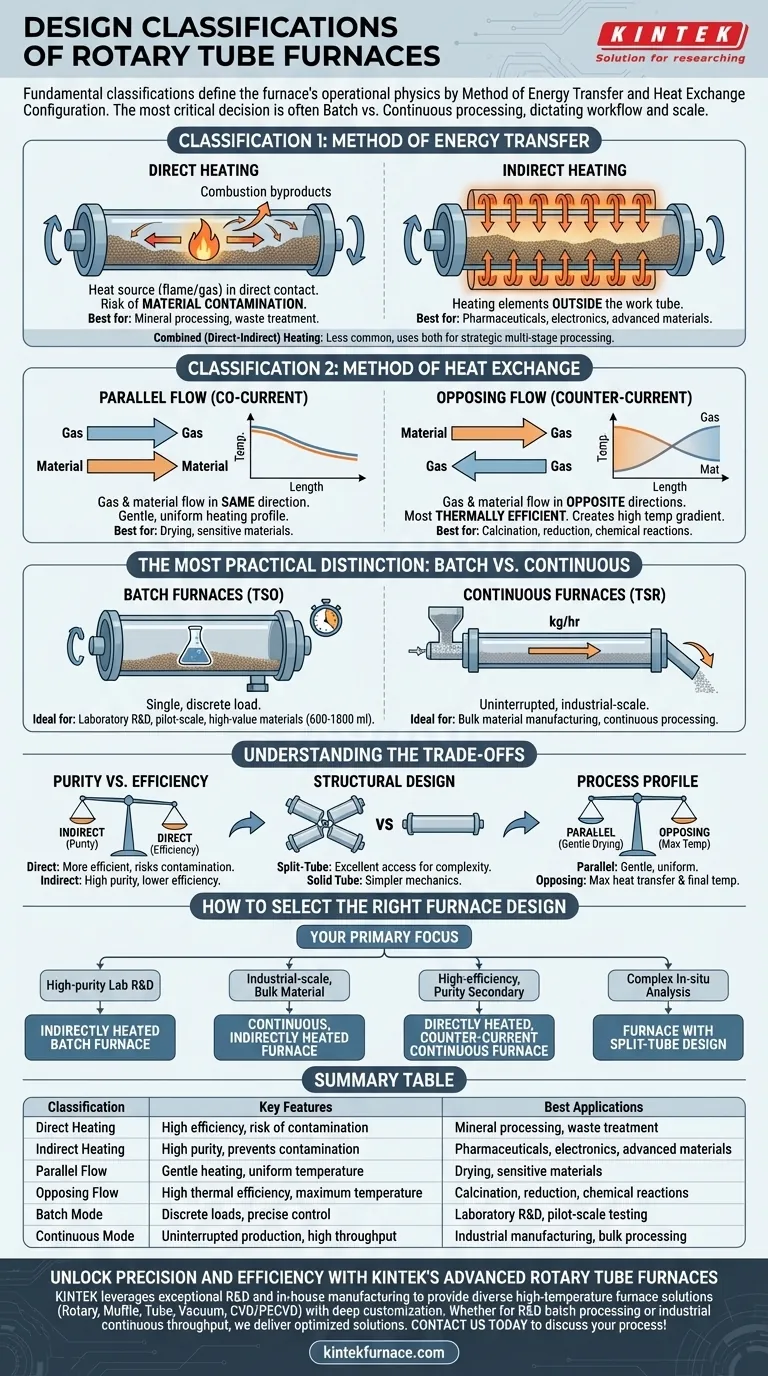

À un niveau fondamental, les fours tubulaires rotatifs sont classés en fonction de leur méthode de transfert d'énergie et de leur configuration d'échange de chaleur. Le transfert d'énergie définit comment la chaleur atteint le matériau — soit directement, soit indirectement — tandis que la méthode d'échange de chaleur définit la dynamique d'écoulement entre le gaz de processus et le matériau, qui peut être parallèle ou opposée.

Les classifications formelles définissent la physique opérationnelle du four. Cependant, votre décision la plus critique sera de choisir entre un modèle de traitement par lots (discontinu) ou continu, car ce choix dicte l'ensemble de votre flux de travail, votre échelle et votre adéquation pour la recherche en laboratoire ou la production industrielle.

Classification 1 : Méthode de transfert d'énergie

Cette classification décrit comment l'énergie thermique des éléments chauffants est délivrée au matériau traité à l'intérieur du tube rotatif.

Chauffage direct

Dans un four à chauffage direct, la source de chaleur (telle qu'une flamme ou un gaz chaud) est en contact direct avec le matériau de processus. Cette méthode est très efficace d'un point de vue thermique.

Cependant, elle introduit un risque significatif de contamination du matériau par les sous-produits de combustion ou le gaz de processus. Elle est généralement réservée aux applications où la pureté du matériau n'est pas la préoccupation principale, comme dans le traitement des minerais ou le traitement des déchets.

Chauffage indirect

C'est la conception la plus courante pour les applications contrôlées. Les éléments chauffants sont positionnés à l'extérieur du tube de travail, chauffant la paroi du tube. Le tube rotatif transfère ensuite la chaleur au matériau par conduction et rayonnement.

Cette méthode isole complètement le matériau de la source de chauffage, assurant une grande pureté et empêchant la contamination. C'est la norme pour les produits pharmaceutiques, l'électronique et la recherche sur les matériaux avancés.

Chauffage combiné (direct-indirect)

Moins courant, un four combiné utilise les deux méthodes de manière stratégique. Par exemple, il pourrait utiliser un chauffage indirect pour une phase de séchage initiale sensible, puis introduire un chauffage direct pour une étape de calcination à haute température afin de maximiser l'efficacité.

Classification 2 : Méthode d'échange de chaleur

Cette classification fait référence à la direction d'écoulement du gaz de processus par rapport à la direction d'écoulement du matériau solide se déplaçant à travers le tube incliné.

Flux parallèle (co-courant)

Le gaz de processus et le matériau solide entrent dans le four par la même extrémité et voyagent dans la même direction.

Cette configuration est excellente pour les processus comme le séchage, où une chute rapide de la température initiale du gaz est acceptable. Elle fournit un profil de chauffage plus doux, car la différence de température entre le gaz et le matériau diminue le long du tube.

Flux opposé (contre-courant)

Le gaz de processus et le matériau solide entrent dans le four par des extrémités opposées et se déplacent l'un vers l'autre. Le gaz chaud entre là où le matériau sort, et le gaz plus froid sort là où le matériau entre.

Cette conception est la configuration la plus thermiquement efficace. Elle crée un gradient de température élevé, idéal pour mener à bien des réactions chimiques, telles que la calcination ou la réduction, et atteindre la température de matériau la plus élevée possible.

La distinction la plus pratique : Discontinu (Batch) vs Continu

Au-delà de la physique du transfert de chaleur, le choix de conception le plus important est le mode de fonctionnement du four. Cela détermine son échelle et son application.

Fours discontinus (TSO)

Les fours discontinus sont conçus pour traiter une seule charge discrète de matériau à la fois. Le tube est chargé, le processus est exécuté, puis le four est refroidi avant que le matériau ne soit retiré.

Ces systèmes, avec des capacités typiques de 600 à 1800 ml, sont idéaux pour la R&D en laboratoire, les essais à l'échelle pilote, et le traitement de matériaux de grande valeur où un contrôle précis sur un petit volume est critique.

Fours continus (TSR)

Les fours continus sont conçus pour une production ininterrompue à l'échelle industrielle. Le matériau est constamment introduit dans le four à partir d'une trémie et est déchargé à l'autre extrémité.

Leur capacité est mesurée en débit (kg/h) plutôt qu'en volume par lot. Ces fours sont les piliers de la fabrication de matériaux en vrac et du traitement chimique continu.

Comprendre les compromis

Choisir un four rotatif implique d'équilibrer des priorités concurrentes. Votre application déterminera quels compromis sont acceptables.

Pureté vs Efficacité

Le compromis fondamental entre les méthodes de transfert d'énergie est clair : le chauffage direct est plus économe en énergie mais risque de contamination, tandis que le chauffage indirect assure la pureté au prix d'une efficacité thermique inférieure. Pour la plupart des applications techniques, la pureté est non négociable, faisant du chauffage indirect le choix par défaut.

Conception structurelle : Tube fendu vs Tube solide

Une option physique clé est la conception à tube fendu, où le corps du four est articulé pour s'ouvrir dans le sens de la longueur. Cela offre un excellent accès au tube de travail pour placer des porte-échantillons complexes, des capteurs, ou lorsque le tube lui-même fait partie d'un appareil complexe. Le compromis est une complexité mécanique accrue par rapport à un four plus simple à corps solide.

Profil de processus : Séchage doux vs Température maximale

Le choix entre le flux parallèle et le flux opposé dicte le profil thermique. Le flux parallèle offre un chauffage plus doux et plus uniforme, idéal pour les matériaux sensibles ou le séchage simple. Le flux opposé maximise le transfert de chaleur et la température finale, ce qui le rend supérieur pour mener à bien des réactions endothermiques et achever le processus.

Comment choisir la bonne conception de four

Votre choix final doit être guidé par votre objectif.

- Si votre objectif principal est la recherche en laboratoire ou la R&D de haute pureté : Vous aurez presque certainement besoin d'un four discontinu à chauffage indirect pour assurer le contrôle du processus et prévenir la contamination.

- Si votre objectif principal est la production industrielle à grande échelle d'un matériau en vrac : Un four continu à chauffage indirect est votre point de départ typique pour une qualité constante et un débit élevé.

- Si votre objectif principal est un traitement à haute efficacité où la pureté est secondaire : Un four continu à chauffage direct et contre-courant offre la meilleure performance thermique pour des applications comme la calcination des minéraux.

- Si votre objectif principal implique des analyses in-situ complexes ou des arrangements d'échantillons : Un four avec une conception à tube fendu offre l'accès nécessaire qu'un four à tube solide ne peut pas offrir.

Comprendre ces principes de conception fondamentaux vous permet de sélectionner un four non seulement fonctionnel, mais parfaitement aligné avec vos objectifs de traitement spécifiques.

Tableau récapitulatif :

| Classification | Caractéristiques clés | Meilleures applications |

|---|---|---|

| Chauffage direct | Haute efficacité, risque de contamination | Traitement des minéraux, traitement des déchets |

| Chauffage indirect | Haute pureté, prévient la contamination | Produits pharmaceutiques, électronique, matériaux avancés |

| Flux parallèle | Chauffage doux, température uniforme | Séchage, matériaux sensibles |

| Flux opposé | Haute efficacité thermique, température maximale | Calcination, réduction, réactions chimiques |

| Mode discontinu (Batch) | Charges discrètes, contrôle précis | R&D en laboratoire, essais à l'échelle pilote |

| Mode continu | Production ininterrompue, débit élevé | Fabrication industrielle, traitement en vrac |

Déverrouillez la précision et l'efficacité avec les fours tubulaires rotatifs avancés de KINTEK

Avez-vous du mal à équilibrer la pureté, l'efficacité et l'évolutivité de vos processus thermiques ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques.

Que vous soyez en R&D nécessitant un traitement par lots de haute pureté ou en production industrielle exigeant un débit continu, KINTEK fournit des solutions fiables et optimisées. Ne laissez pas les complexités de conception vous freiner—contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité de vos processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment le four rotatif à tube inclinable est-il utilisé dans le processus d'activation du carbone ? Obtenez un charbon actif uniforme et très poreux

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Quels sont les principaux composants d'un four rotatif à tube ? Pièces essentielles pour un chauffage uniforme

- De quels matériaux les fours à tube rotatif sont-ils généralement construits ? Choisissez le bon tube pour votre processus

- Quelles fonctionnalités optionnelles améliorent les capacités de traitement des fours tubulaires rotatifs ? Augmentez l'efficacité grâce à des personnalisations avancées