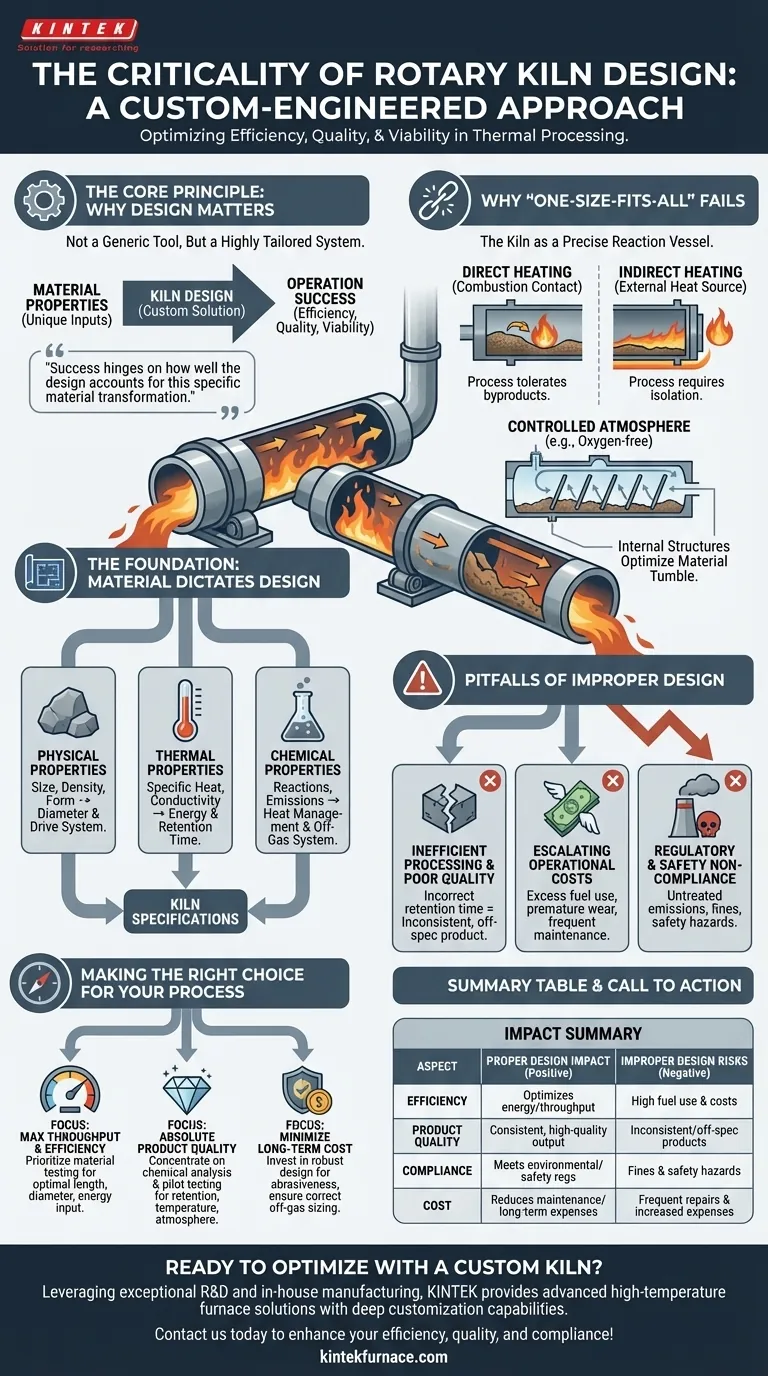

Essentiellement, la sélection de la bonne conception de four rotatif est le facteur le plus critique pour déterminer l'efficacité, la qualité et la viabilité financière d'une opération de traitement thermique. Une conception appropriée optimise la consommation d'énergie et la production, tandis qu'une conception incorrecte entraîne des coûts d'exploitation élevés, une qualité incohérente et des défaillances potentielles en matière de conformité.

Un four rotatif n'est pas un équipement générique ; c'est un système hautement adapté conçu autour des propriétés physiques, thermiques et chimiques uniques du matériau qu'il traitera. Le succès de toute l'opération dépend de la manière dont la conception tient compte de cette transformation spécifique du matériau.

Pourquoi une approche "taille unique" échoue

Le but principal d'un four rotatif est d'induire un changement physique ou chimique spécifique dans un matériau par un traitement thermique contrôlé. Comme chaque matériau se comporte différemment sous la chaleur, le four doit être conçu sur mesure pour créer l'environnement parfait pour cette transformation.

Le four comme récipient de réaction précis

Le four est un cylindre incliné tournant lentement qui déplace le matériau d'une entrée à une extrémité de décharge. Ce mouvement contrôlé, combiné à un chauffage précis, est ce qui entraîne les changements souhaités.

Des structures internes comme des barrages ou des releveurs peuvent être ajoutées pour manipuler la façon dont le matériau culbute et est exposé à la chaleur, optimisant davantage le processus pour une alimentation spécifique.

Le choix critique : Chauffage direct ou indirect

Les fours peuvent être chauffés directement, où le gaz de combustion entre en contact avec le matériau, ou chauffés indirectement, où le cylindre est chauffé de l'extérieur. Ce choix dépend entièrement de la capacité de la chimie du processus à tolérer les sous-produits de la combustion.

Création d'une atmosphère contrôlée

La conception doit également tenir compte de l'atmosphère du processus. Des extrémités scellées sont cruciales pour maintenir des conditions spécifiques, telles qu'un environnement sans oxygène ou riche en dioxyde de carbone, ce que certaines réactions chimiques exigent pour se dérouler correctement.

La base : Les caractéristiques du matériau dictent la conception

Le processus de conception commence non pas par le four, mais par une analyse approfondie du matériau lui-même. Ses propriétés sont les entrées non négociables qui définissent les spécifications du four.

Propriétés physiques : Taille, densité et forme

La distribution granulométrique et la densité apparente d'un matériau influencent directement le diamètre du four et la puissance nécessaire à son système d'entraînement. Par exemple, un matériau dense nécessite un entraînement et une structure de support plus robustes.

Les alimentations pelletisées ou uniformes permettent des vitesses de gaz plus élevées sans souffler les particules fines hors du système, ce qui peut permettre l'utilisation d'un four de plus petit diamètre.

Propriétés thermiques : Comment le matériau accepte la chaleur

La chaleur spécifique (résistance d'un matériau au changement de température) et la conductivité thermique (efficacité de la chaleur à traverser le matériau) déterminent l'énergie totale requise et le temps de séjour nécessaire.

Les matériaux qui chauffent lentement ou conduisent mal nécessitent des fours plus longs ou des vitesses de rotation plus lentes pour garantir que chaque particule atteigne la température cible.

Propriétés chimiques : Réactions et émissions

La composition chimique d'un matériau est primordiale. Certaines réactions sont exothermiques, ce qui signifie qu'elles libèrent leur propre chaleur et nécessitent une conception capable de gérer cet excès d'énergie pour éviter la surchauffe.

De plus, l'analyse chimique prédit la composition du gaz d'échappement. Ceci est essentiel pour concevoir le système de traitement des gaz d'échappement requis afin de respecter les réglementations environnementales.

Comprendre les pièges d'une conception inappropriée

Choisir un four basé sur des spécifications généralisées est une recette d'inefficacité et d'échec. Les conséquences d'une conception qui n'est pas adaptée au matériau et au processus spécifiques sont graves et coûteuses.

Traitement inefficace et mauvaise qualité du produit

Si le four est trop court ou si le profil de température est incorrect, le matériau n'aura pas le temps de séjour requis pour subir sa transformation complète. Il en résulte un produit incohérent ou hors spécifications qui ne répond pas aux normes de qualité.

Coûts d'exploitation croissants

Un four mal adapté consommera un excès de carburant, car il aura du mal à fournir l'énergie thermique nécessaire de manière efficace. Il peut également souffrir d'une usure prématurée des composants comme le revêtement réfractaire ou le système d'entraînement, entraînant des maintenances fréquentes et coûteuses.

Non-conformité réglementaire et de sécurité

Une conception qui ne tient pas compte des réactions chimiques produira un flux de gaz d'échappement qui pourrait ne pas être correctement traité. Cela peut entraîner des violations des permis environnementaux et des amendes importantes.

De même, les systèmes de sécurité, tels que le blindage contre les radiations ou les contrôles de processus avancés, doivent être intégrés en fonction des dangers opérationnels spécifiques, et les ignorer crée des risques pour les opérateurs.

Faire le bon choix pour votre processus

Le processus de sélection devrait être un exercice d'ingénierie basé sur les données, et non une simple décision d'achat. En vous concentrant sur l'objectif final, vous pouvez vous assurer que la conception correspond à vos priorités opérationnelles.

- Si votre objectif principal est de maximiser le débit et l'efficacité : Priorisez des tests de matériaux complets pour déterminer précisément les propriétés thermiques, qui définiront la longueur, le diamètre et l'apport énergétique optimaux du four.

- Si votre objectif principal est d'assurer une qualité absolue du produit : Concentrez-vous sur l'analyse chimique et les tests à l'échelle pilote pour perfectionner le temps de séjour, le profil de température et l'atmosphère du processus.

- Si votre objectif principal est de minimiser les coûts d'exploitation à long terme : Investissez dans une conception robuste qui tient compte de la densité et de l'abrasivité du matériau, et assurez-vous que le système de gaz d'échappement est correctement dimensionné pour éviter de futurs problèmes de conformité.

En fin de compte, considérer le four rotatif comme une solution d'ingénierie personnalisée pour votre matériau spécifique est la seule voie vers une opération de traitement thermique réussie et rentable.

Tableau récapitulatif :

| Aspect | Impact d'une bonne conception | Risques d'une mauvaise conception |

|---|---|---|

| Efficacité | Optimise la consommation d'énergie et le débit | Consommation élevée de carburant et coûts d'exploitation |

| Qualité du produit | Garantit une production constante et de haute qualité | Produits incohérents ou hors spécifications |

| Conformité | Respecte les réglementations environnementales et de sécurité | Amendes et risques de sécurité liés à la non-conformité |

| Coût | Réduit les frais d'entretien et d'exploitation à long terme | Réparations fréquentes et dépenses accrues |

Prêt à optimiser votre traitement thermique avec un four rotatif conçu sur mesure ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, qui comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité, votre qualité et votre conformité !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel