En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie fondamentale utilisée pour créer des couches minces haute performance. Ces couches sont essentielles pour la fabrication d'une vaste gamme de produits, y compris les semi-conducteurs, les cellules solaires, les lentilles optiques et les revêtements protecteurs pour les dispositifs médicaux et même les emballages alimentaires.

Le défi principal dans la fabrication moderne est de déposer des couches fonctionnelles de haute qualité sur des substrats sans les endommager par une chaleur extrême. Le PECVD résout ce problème en utilisant un gaz excité, ou plasma, pour entraîner la réaction chimique, permettant un processus à basse température à la fois précis et incroyablement polyvalent.

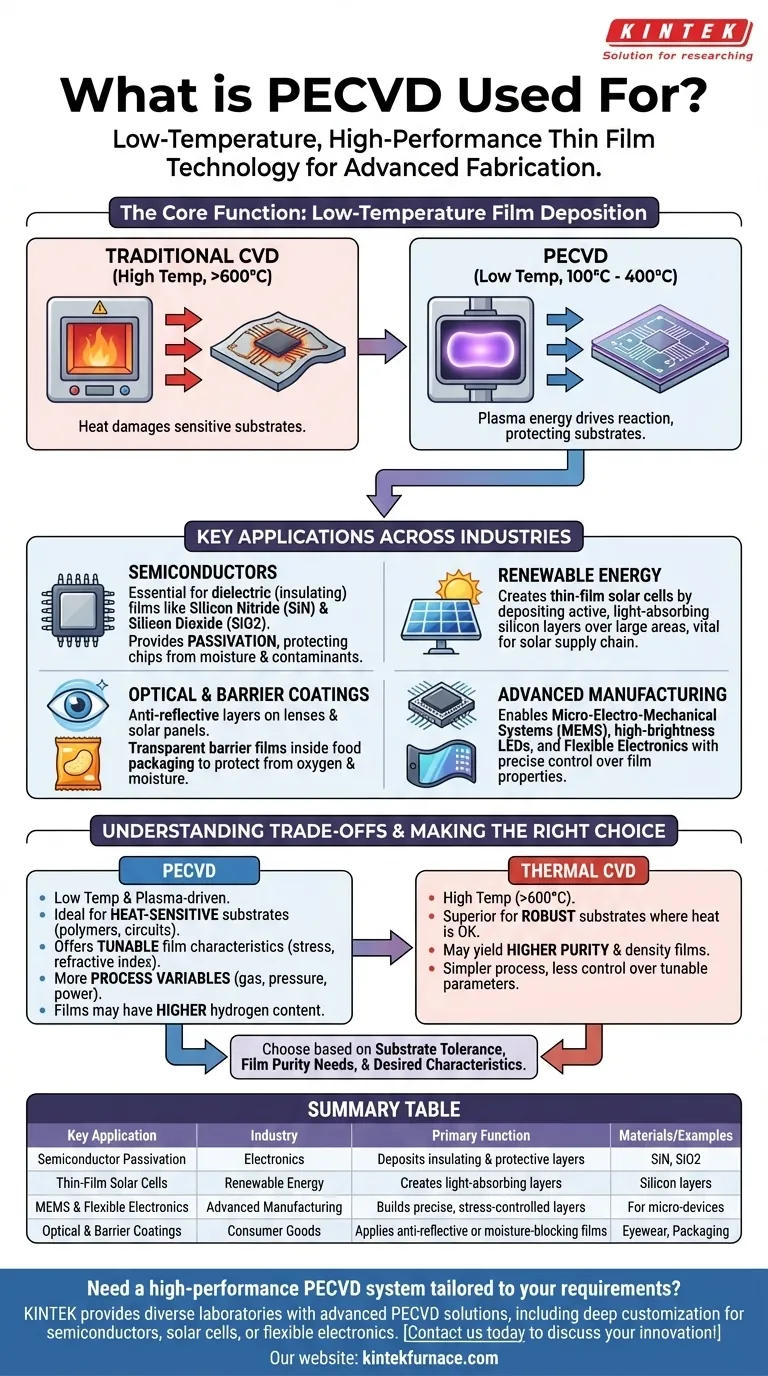

La fonction principale : le dépôt de couches à basse température

Au cœur de son fonctionnement, le PECVD est un processus permettant de transformer un gaz en une couche solide et ultra-mince sur une surface. Son avantage unique par rapport aux autres méthodes réside dans la manière dont il réalise cette transformation.

L'avantage du plasma

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures très élevées (souvent >600°C) pour fournir l'énergie nécessaire aux gaz réactifs pour former un film solide.

Le PECVD, en revanche, crée un plasma en appliquant un champ électrique au gaz. Ce plasma fournit l'énergie nécessaire pour initier la réaction chimique, permettant au dépôt de se produire à des températures beaucoup plus basses, généralement entre 100°C et 400°C.

Pourquoi la basse température change la donne

La capacité à déposer des films à basse température est la clé de l'utilisation généralisée du PECVD. Elle permet aux fabricants de revêtir des matériaux qui fondraient, se déformeraient ou seraient détruits par des processus à haute température.

Cela ouvre des possibilités de fabrication pour les substrats sensibles à la chaleur tels que les plastiques, les polymères flexibles et, de manière critique, les plaquettes de semi-conducteurs complexes qui contiennent déjà des circuits électroniques fabriqués précédemment.

Applications clés dans diverses industries

La capacité unique du PECVD le rend indispensable dans plusieurs domaines de haute technologie. Ce n'est pas une seule application, mais un processus fondamental qui en permet d'innombrables autres.

Le fondement de l'électronique moderne

Dans l'industrie des semi-conducteurs, le PECVD est un pilier. Il est utilisé pour déposer des couches diélectriques (isolantes) critiques, telles que le nitrure de silicium (SiN) et le dioxyde de silicium (SiO2).

Ces couches isolent les chemins conducteurs les uns des autres au sein d'un circuit intégré, forment des condensateurs et assurent la passivation — un revêtement protecteur final qui protège la puce délicate contre l'humidité et les contaminants.

Alimenter les énergies renouvelables

Le PECVD est essentiel pour la production de cellules solaires à couches minces. Le processus est utilisé pour déposer les couches de silicium qui forment la région active et absorbant la lumière de la cellule photovoltaïque.

Sa capacité à créer des films de haute qualité sur de grandes surfaces de manière rentable en fait une partie vitale de la chaîne d'approvisionnement de l'énergie solaire.

Améliorer les performances des matériaux

Cette technologie est largement utilisée pour créer des revêtements fonctionnels qui améliorent les propriétés d'une surface.

Cela comprend les revêtements optiques, tels que les couches antireflets sur les verres de lunettes et les panneaux solaires, et les revêtements barrières, comme le film mince et transparent à l'intérieur d'un sachet de chips qui le protège de l'oxygène et de l'humidité. Il est également utilisé pour des revêtements durs et résistants à l'usure sur les outils et les implants médicaux.

Permettre les dispositifs de nouvelle génération

Pour la fabrication avancée, la précision du PECVD est essentielle. Il est utilisé pour construire des systèmes micro-électromécaniques (MEMS), des LED à haute luminosité et des composants pour l'électronique flexible. Le contrôle précis de l'épaisseur, de la composition et de la contrainte du film est essentiel pour que ces dispositifs sophistiqués fonctionnent correctement.

Comprendre les compromis

Bien qu'incroyablement puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Qualité du film par rapport au CVD thermique

Étant donné que le PECVD fonctionne à des températures plus basses et utilise un plasma, les films résultants peuvent avoir des propriétés différentes de ceux obtenus par CVD thermique à haute température. Par exemple, les films PECVD contiennent souvent une concentration plus élevée d'hydrogène.

Pour les applications exigeant la pureté et la densité de film la plus élevée possible, un processus à haute température pourrait être supérieur, mais seulement si le substrat peut résister à la chaleur.

Complexité du processus

La gestion d'un plasma introduit plus de variables qu'un simple processus thermique. L'obtention des propriétés de film souhaitées nécessite un contrôle précis du débit de gaz, de la pression, de la température de la chambre et de la fréquence et de la puissance du champ électrique. Cette complexité exige une ingénierie des processus et une expertise considérables.

Faire le bon choix pour votre objectif

Votre choix de méthode de dépôt dépend entièrement des exigences de votre substrat et de votre produit final.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la chaleur comme les polymères ou les circuits finis : Le PECVD est la solution standard de l'industrie en raison de ses capacités de traitement à basse température.

- Si votre objectif principal est d'obtenir la plus haute pureté et densité de film possible sur un substrat robuste : Vous devriez également évaluer le CVD thermique à haute température, car il peut produire des propriétés matérielles supérieures si la chaleur n'est pas une contrainte.

- Si votre objectif principal est d'ingénierer des caractéristiques de film spécifiques comme la contrainte ou l'indice de réfraction : Le PECVD offre une large gamme de paramètres réglables (puissance, pression, mélange de gaz) qui offrent un contrôle exceptionnel sur le film final.

En fin de compte, le PECVD est une technologie fondamentale qui permet la création de dispositifs complexes qui seraient impossibles à fabriquer uniquement avec des méthodes à haute température.

Tableau récapitulatif :

| Application clé | Industrie | Fonction principale |

|---|---|---|

| Passivation des semi-conducteurs | Électronique | Dépose des couches isolantes (SiN, SiO2) pour protéger les puces |

| Cellules solaires à couches minces | Énergies renouvelables | Crée des couches de silicium absorbant la lumière pour le photovoltaïque |

| MEMS et électronique flexible | Fabrication avancée | Construit des couches précises et à contrainte contrôlée pour les micro-dispositifs |

| Revêtements optiques et barrières | Biens de consommation | Applique des films antireflets ou bloquant l'humidité |

Besoin d'un système PECVD haute performance adapté à vos exigences uniques ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions PECVD avancées. Notre gamme de produits, y compris les systèmes CVD/PECVD, est complétée par une solide capacité de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux — que ce soit pour les semi-conducteurs, les cellules solaires ou l'électronique flexible.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie PECVD peut accélérer votre innovation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz