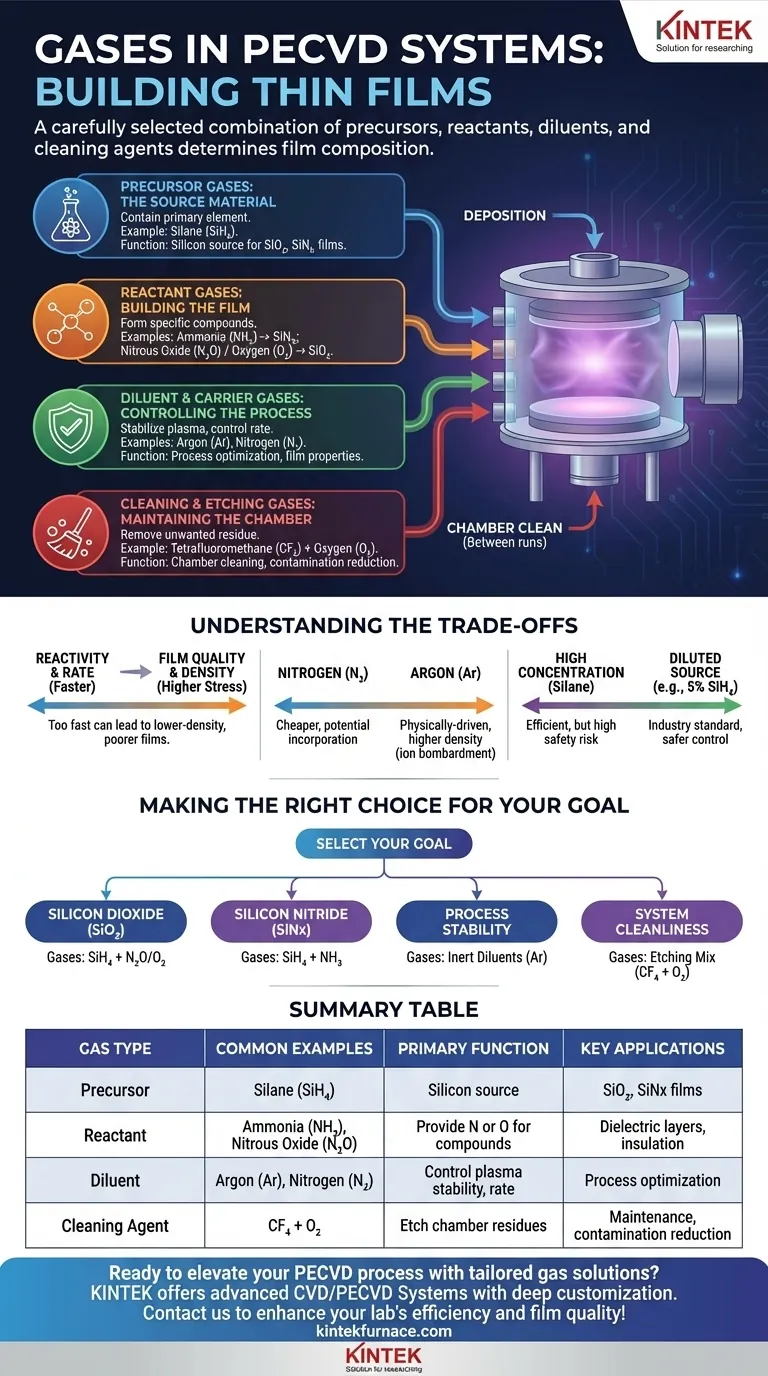

Dans un système PECVD, les gaz utilisés sont une combinaison soigneusement sélectionnée de précurseurs, de réactifs et de diluants, choisis pour construire une couche mince spécifique. Les gaz courants comprennent le silane (SiH₄) comme source de silicium, l'ammoniac (NH₃) et le protoxyde d'azote (N₂O) comme réactifs pour l'azote et l'oxygène, et des gaz inertes comme l'argon (Ar) et l'azote (N₂) pour le contrôle du processus. De plus, un mélange de tétrafluorométhane (CF₄) et d'oxygène (O₂) est utilisé pour nettoyer la chambre entre les dépôts.

Le choix du gaz dans le dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas arbitraire ; il dicte directement la composition chimique de la couche mince finale. Chaque gaz sert un objectif distinct en tant que précurseur (le matériau source), réactif (pour former un composé), diluant (pour le contrôle du processus) ou agent de nettoyage.

Le rôle de chaque gaz dans le PECVD

Pour comprendre le système, vous devez d'abord comprendre la fonction de chaque gaz. Ce sont les éléments fondamentaux de votre processus de dépôt.

Gaz précurseurs : Le matériau source

Les gaz précurseurs contiennent l'élément principal que vous souhaitez déposer sur votre substrat.

Le silane (SiH₄) est le précurseur le plus courant pour le dépôt de films à base de silicium, tels que le dioxyde de silicium ou le nitrure de silicium. Il est très réactif et souvent pyrophorique, c'est pourquoi il est généralement fourni sous forme diluée, telle que 5 % de SiH₄ dans de l'azote (N₂) ou de l'argon (Ar), pour des raisons de sécurité et un meilleur contrôle du processus.

Gaz réactifs : Construction du film

Les gaz réactifs sont introduits avec le précurseur pour créer un matériau composé spécifique.

L'ammoniac (NH₃) est la source standard d'atomes d'azote (N). Il réagit avec le silane dans le plasma pour former des films de nitrure de silicium (SiNx), appréciés pour leur utilisation comme couches diélectriques et revêtements de passivation.

Le protoxyde d'azote (N₂O) ou l'oxygène (O₂) servent de source d'atomes d'oxygène (O). Lorsqu'ils sont combinés avec le silane, ils réagissent pour former du dioxyde de silicium (SiO₂), un matériau essentiel dans la microélectronique pour l'isolation.

Gaz diluants et porteurs : Contrôle du processus

Ces gaz ne font généralement pas partie du film final mais sont cruciaux pour gérer l'environnement de dépôt.

L'azote (N₂) et l'argon (Ar) sont utilisés pour diluer les gaz réactifs. Cela aide à stabiliser le plasma, à contrôler le taux de dépôt et à influencer les propriétés physiques du film. L'argon, étant complètement inerte, ne participe pas chimiquement, tandis que l'azote peut parfois être incorporé dans le film.

Gaz de gravure et de nettoyage : Entretien de la chambre

La cohérence du processus dépend d'une chambre propre. Les gaz de gravure sont utilisés pour éliminer l'accumulation de film indésirable sur les parois de la chambre après une séquence de dépôt.

Un mélange de tétrafluorométhane (CF₄) et d'oxygène (O₂), souvent dans un rapport de 4:1, est utilisé pour générer un plasma qui élimine efficacement les résidus de composés de silicium. Cette étape de nettoyage est essentielle pour assurer la répétabilité du processus et minimiser la contamination particulaire lors des séquences suivantes.

Comprendre les compromis

La sélection et le rapport des gaz impliquent des compromis critiques qui ont un impact direct sur le résultat de votre dépôt. Leur compréhension est essentielle pour l'optimisation du processus.

Réactivité par rapport à la qualité du film

Augmenter le débit des gaz précurseurs et réactifs peut augmenter le taux de dépôt, ce qui est positif pour le débit. Cependant, un dépôt trop rapide peut entraîner des films de plus faible densité avec de mauvaises propriétés électriques et une contrainte plus élevée.

Choix du diluant : N₂ contre Ar

L'utilisation de l'argon (Ar) comme gaz diluant procure un processus plus orienté physiquement, car les ions Ar peuvent bombarder le film et augmenter sa densité. L'utilisation d'azote (N₂) est souvent moins coûteuse, mais l'azote peut être incorporé involontairement dans le film, modifiant sa stœchiométrie et ses propriétés.

Concentration du précurseur par rapport à la sécurité

Bien qu'une concentration plus élevée de silane puisse sembler efficace, elle augmente considérablement les risques pour la sécurité et peut rendre le processus plus difficile à contrôler. L'utilisation d'une source diluée comme 5 % de SiH₄ est la norme de l'industrie pour équilibrer la performance et la sécurité opérationnelle.

Faire le bon choix pour votre objectif

Votre sélection de gaz doit être dictée par le film spécifique que vous avez l'intention de créer. Les systèmes PECVD modernes disposent de multiples conduites de gaz gérées par des contrôleurs de débit massique (MFC) précis pour permettre cette flexibilité.

- Si votre objectif principal est de déposer du dioxyde de silicium (SiO₂) : Vos gaz de base seront un précurseur de silicium comme SiH₄ et une source d'oxygène comme N₂O.

- Si votre objectif principal est de déposer du nitrure de silicium (SiNx) : Vous utiliserez un précurseur de silicium comme SiH₄ combiné à une source d'azote comme NH₃.

- Si votre objectif principal est la stabilité et le contrôle du processus : Vous vous appuierez sur des gaz diluants inertes comme l'argon (Ar) pour gérer la densité du plasma et les vitesses de réaction.

- Si votre objectif principal est la maintenance du système et la répétabilité : Vous devez mettre en œuvre un nettoyage régulier de la chambre à l'aide d'un mélange de gaz de gravure comme CF₄ et O₂.

Maîtriser votre processus PECVD commence par une compréhension fondamentale de la manière dont chaque gaz contribue au résultat final.

Tableau récapitulatif :

| Type de gaz | Exemples courants | Fonction principale | Applications clés |

|---|---|---|---|

| Précurseur | Silane (SiH₄) | Source de silicium pour le dépôt de film | Films de dioxyde de silicium, de nitrure de silicium |

| Réactif | Ammoniac (NH₃), Protoxyde d'azote (N₂O) | Fournir de l'azote ou de l'oxygène pour former des composés | Couches diélectriques, revêtements isolants |

| Diluant | Argon (Ar), Azote (N₂) | Contrôler la stabilité du plasma et le taux de dépôt | Optimisation du processus, contrôle des propriétés du film |

| Agent de nettoyage | Tétrafluorométhane (CF₄) et Oxygène (O₂) | Graver les résidus de la chambre pour la propreté | Maintenance, réduction de la contamination |

Prêt à améliorer votre processus PECVD avec des solutions gazeuses sur mesure ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de four haute température avancées, y compris des systèmes CVD/PECVD. Nos capacités de personnalisation approfondie garantissent un alignement précis avec vos besoins expérimentaux uniques, que vous déposiez du dioxyde de silicium, du nitrure de silicium ou que vous optimisiez le contrôle du processus. Ne vous contentez pas de configurations standard — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la qualité du film de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication