Dans tout procédé de dépôt chimique en phase vapeur (CVD), un ensemble de gaz soigneusement sélectionnés est utilisé, se répartissant principalement en deux catégories : les gaz précurseurs, qui contiennent les éléments à déposer sur une surface, et les gaz de procédé, tels que l'hydrogène, l'argon ou l'azote, qui créent l'environnement nécessaire à la réaction pour qu'elle se produise efficacement et avec une haute qualité.

Les gaz dans le CVD ne sont pas de simples ingrédients ; ce sont les agents actifs qui construisent le film (précurseurs) et l'environnement précisément contrôlé qui dicte la qualité du film (gaz de procédé). Comprendre le rôle distinct de chaque gaz est la clé pour contrôler les propriétés du matériau final.

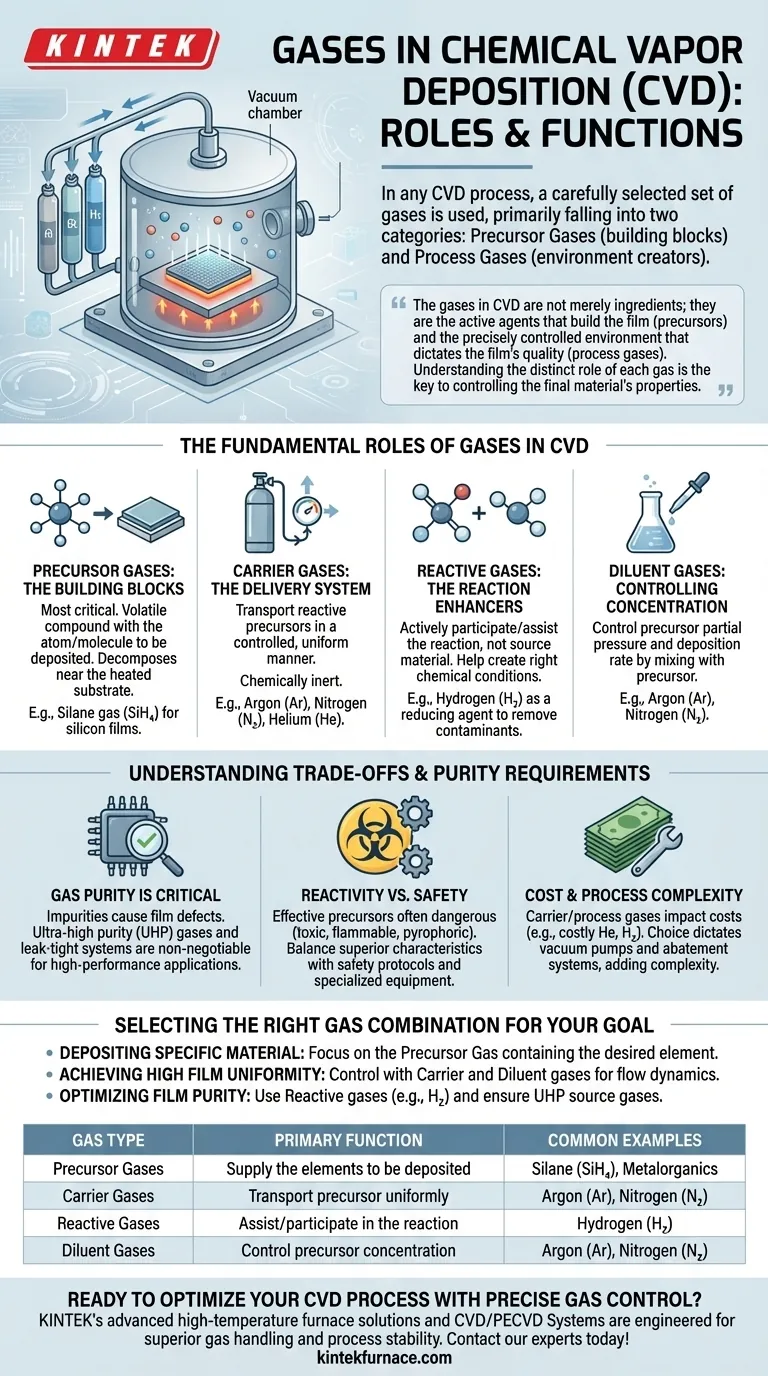

Les rôles fondamentaux des gaz dans le CVD

Le dépôt chimique en phase vapeur est fondamentalement un procédé en phase gazeuse. Un substrat est chauffé dans une chambre à vide tandis que des gaz sont introduits, qui réagissent ou se décomposent ensuite sur la surface du substrat pour former le film mince désiré. Chaque gaz a une tâche très spécifique.

Gaz précurseurs : les blocs de construction

Le gaz le plus critique dans toute recette CVD est le précurseur. C'est un composé volatil qui contient l'atome ou la molécule que vous avez l'intention de déposer.

Lorsqu'il est chauffé près du substrat, le gaz précurseur se décompose, laissant derrière lui l'élément souhaité. Par exemple, pour déposer un film de silicium, le gaz silane (SiH₄) est souvent utilisé comme précurseur.

Gaz porteurs : le système de livraison

Les gaz précurseurs sont souvent très réactifs et doivent être transportés vers le substrat d'une manière contrôlée et uniforme. C'est le travail d'un gaz porteur.

Ces gaz sont chimiquement inertes, ce qui signifie qu'ils ne participent pas à la réaction principale. Des exemples courants incluent l'argon (Ar), l'azote (N₂), et parfois l'hélium (He). Leur objectif est de transporter les molécules précurseurs et d'assurer un flux stable et constant sur le substrat.

Gaz réactifs : les facilitateurs de réaction

Certains gaz sont ajoutés pour participer activement ou aider à la réaction chimique. Ils ne sont pas la source du matériau déposé, mais aident à créer les bonnes conditions chimiques.

L'hydrogène (H₂) est un exemple classique. Il peut agir comme agent réducteur, éliminant les éléments indésirables (comme l'oxygène ou le carbone) du film en croissance et assurant un produit final plus pur. Il peut également aider à « catalyser » ou à améliorer la vitesse de réaction de surface.

Gaz diluants : contrôle de la concentration

Dans de nombreux procédés, le gaz précurseur est trop concentré en soi, ce qui pourrait entraîner une vitesse de dépôt trop rapide et difficile à contrôler.

Les gaz inertes comme l'argon et l'azote servent également de diluants. En mélangeant le précurseur avec un grand volume de gaz diluant, vous pouvez contrôler précisément la pression partielle du précurseur, ce qui contrôle à son tour la vitesse de dépôt et l'uniformité du film.

Comprendre les compromis et les exigences de pureté

Le choix des gaz est un équilibre entre performance, sécurité et coût. Chaque décision a des conséquences directes sur le procédé et le produit final.

Le rôle critique de la pureté des gaz

Les impuretés dans les gaz sources sont une cause principale des défauts de film. Même des traces d'eau ou d'oxygène (mesurées en parties par milliard) peuvent contaminer le procédé, entraînant une mauvaise qualité de film ou une défaillance de l'appareil.

Par conséquent, l'utilisation de gaz de très haute pureté (UHP) et le maintien d'un système sous vide étanche sont non négociables pour les applications haute performance telles que la fabrication de semi-conducteurs.

Réactivité contre sécurité

Les gaz précurseurs les plus efficaces sont souvent les plus dangereux. Beaucoup sont très toxiques, inflammables ou pyrophoriques (s'enflammant spontanément à l'air).

Les ingénieurs doivent peser les caractéristiques de dépôt supérieures d'un précurseur spécifique par rapport aux protocoles de sécurité importants, à l'équipement spécialisé et aux procédures de manipulation qu'il nécessite.

Coût et complexité du procédé

Les gaz porteurs et de procédé ont également un impact sur le résultat final. Bien que l'argon et l'azote soient relativement peu coûteux et abondants, d'autres gaz comme l'hélium ou l'hydrogène peuvent être plus coûteux.

Le choix du gaz dicte également le type de pompes à vide et de systèmes de traitement des gaz d'échappement (abattement) requis, ajoutant d'autres niveaux de coût et de complexité à l'ensemble du système CVD.

Sélectionner la bonne combinaison de gaz pour votre objectif

Le mélange de gaz optimal dépend entièrement du matériau que vous déposez et des propriétés que vous souhaitez obtenir. Utilisez le rôle de chaque gaz comme guide.

- Si votre objectif principal est de déposer un matériau spécifique : Votre première et plus importante décision est la sélection du gaz précurseur qui contient l'élément désiré.

- Si votre objectif principal est d'obtenir une uniformité de film élevée : Vos leviers de contrôle sont les gaz porteurs et diluants, qui dictent la dynamique de flux et la concentration du précurseur sur le substrat.

- Si votre objectif principal est d'optimiser la pureté du film : Votre attention doit se porter sur l'utilisation de gaz réactifs comme l'hydrogène pour éliminer les contaminants et s'assurer que tous les gaz sources sont de très haute pureté.

En fin de compte, maîtriser le CVD, c'est maîtriser le contrôle précis et l'interaction de ces gaz essentiels.

Tableau récapitulatif :

| Type de gaz | Fonction principale | Exemples courants |

|---|---|---|

| Gaz précurseurs | Fournir les éléments à déposer | Silane (SiH₄), Organométalliques |

| Gaz porteurs | Transporter le précurseur uniformément | Argon (Ar), Azote (N₂) |

| Gaz réactifs | Aider/participer à la réaction | Hydrogène (H₂) |

| Gaz diluants | Contrôler la concentration du précurseur | Argon (Ar), Azote (N₂) |

Prêt à optimiser votre procédé CVD avec un contrôle précis des gaz ? Les solutions de four haute température avancées de KINTEK, y compris nos systèmes CVD/PECVD, sont conçues pour une manipulation supérieure des gaz et une stabilité des procédés. Nos solides capacités internes de R&D et de fabrication permettent une personnalisation approfondie pour répondre à vos exigences expérimentales uniques, garantissant des films uniformes et de haute pureté. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Pourquoi un système PECVD de haute précision est-il requis dans l'ACSM ? Permettre la fabrication additive à l'échelle atomique à basse température

- Quels environnements un système PECVD fournit-il pour les nanofils de silicium ? Optimisez la croissance grâce à un contrôle thermique précis

- Pourquoi utiliser le PECVD pour les couches d'isolation des puces monolithiques intégrées ? Protégez votre budget thermique avec du SiO2 de haute qualité

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique