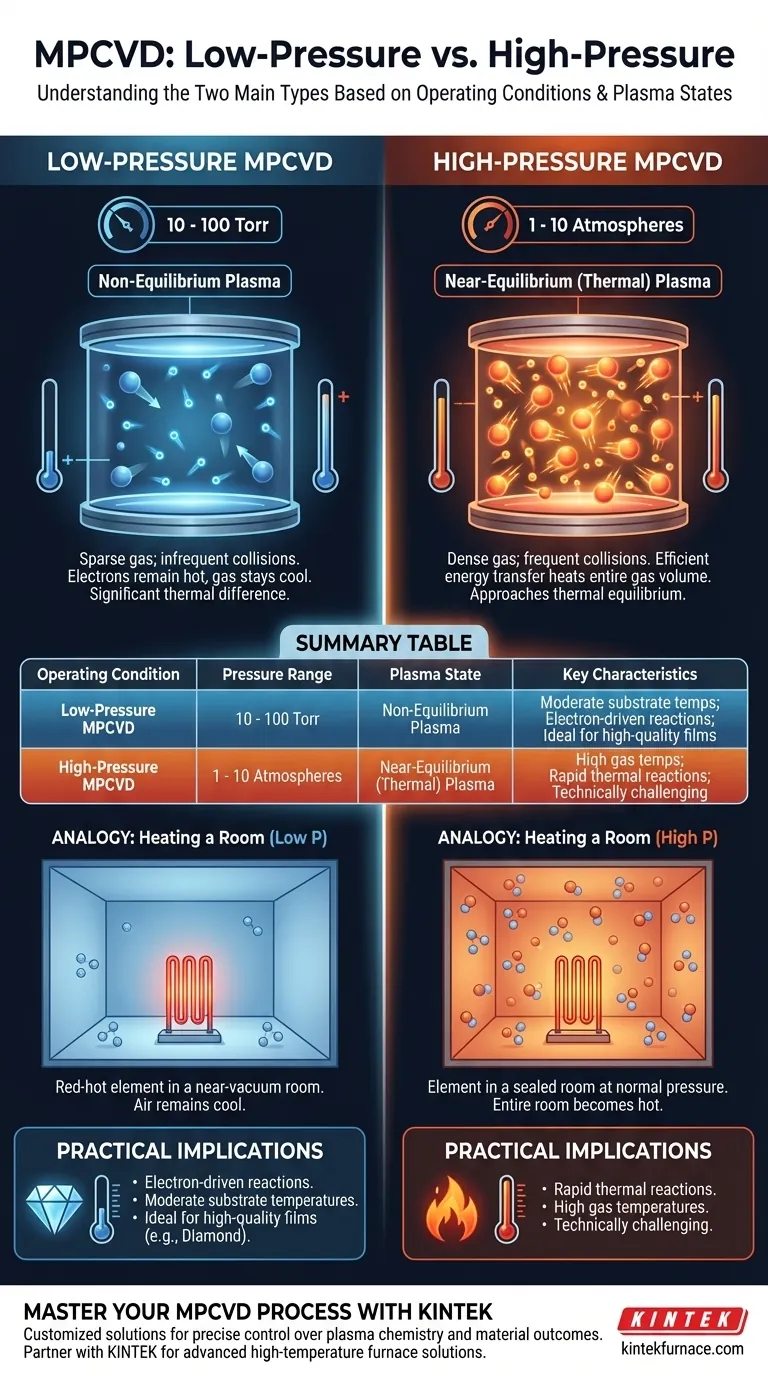

Basés sur leurs conditions de fonctionnement, les deux principaux types de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) sont le MPCVD basse pression et le MPCVD haute pression. Les systèmes basse pression fonctionnent généralement entre 10 et 100 Torr, tandis que les systèmes haute pression fonctionnent dans un environnement beaucoup plus dense, de 1 à 10 atmosphères. La distinction critique entre eux réside dans la manière dont l'énergie du plasma est distribuée.

Le choix entre MPCVD basse et haute pression n'est pas seulement une question d'environnement de processus ; c'est une décision fondamentale qui dicte l'état physique du plasma. Ce choix détermine si le plasma est dans un état de non-équilibre thermique ou de quasi-équilibre, ce qui contrôle directement les voies de réaction chimique et les propriétés du matériau résultant.

La physique derrière les régimes de pression

Pour vraiment comprendre le MPCVD, vous devez regarder au-delà des valeurs de pression et voir comment elles altèrent fondamentalement le caractère du plasma. Le concept clé est l'équilibre thermique — ou son absence.

Définir les deux états

Le MPCVD basse pression crée ce que l'on appelle un plasma de non-équilibre. C'est la forme la plus courante utilisée dans de nombreuses applications de synthèse de matériaux.

Le MPCVD haute pression, en revanche, génère un plasma de quasi-équilibre, souvent appelé plasma thermique. Cet état est caractérisé par une chaleur intense et une dynamique chimique différente.

L'impact des collisions de particules

Dans une chambre MPCVD, les micro-ondes énergisent les électrons libres, les rendant extrêmement "chauds" (haute énergie). La pression de fonctionnement dicte la manière dont cette énergie est transférée aux atomes et molécules de gaz neutres environnants.

À basse pression, le gaz est clairsemé. Les électrons de haute énergie entrent rarement en collision avec d'autres particules. En conséquence, les électrons restent extrêmement chauds, tandis que les particules de gaz neutres plus lourdes restent relativement froides. Cela crée une différence de température significative, ou non-équilibre thermique.

À haute pression, le gaz est dense. Les électrons chauds entrent constamment en collision avec les particules de gaz neutres, transférant efficacement leur énergie. Cela chauffe tout le volume de gaz, rapprochant la température des espèces neutres de celle des électrons. Le système approche l'équilibre thermique.

Analogie : Chauffer une pièce

Imaginez un seul élément chauffant électrique rouge vif (les électrons) dans une grande chambre quasi-vide (basse pression). L'élément est intensément chaud, mais les quelques molécules d'air dans la pièce restent froides car elles le touchent rarement. C'est un état de non-équilibre.

Maintenant, placez ce même élément chauffant dans une petite pièce scellée remplie d'air à pression atmosphérique normale (haute pression). L'élément chauffe rapidement l'air autour de lui par des collisions constantes, et bientôt toute la pièce devient chaude. C'est un état de quasi-équilibre.

Comprendre les implications pratiques

La différence entre ces deux états de plasma a des conséquences directes sur le dépôt de matériaux. Chaque approche présente des avantages et des défis distincts.

Pourquoi le basse pression (non-équilibre) est répandu

Dans un plasma de non-équilibre, les réactions chimiques sont principalement entraînées par les électrons de haute énergie, et non par une température de gaz élevée.

Cela permet le dépôt de matériaux de haute qualité, comme les films de diamant, à des températures de substrat nettement inférieures au point de fusion du matériau. Il offre un environnement chimique unique qui ne peut être obtenu par un simple chauffage thermique.

La niche pour le haute pression (quasi-équilibre)

Le MPCVD haute pression crée un plasma thermique, qui est essentiellement une flamme de gaz contrôlée à haute température. Ceci est utile pour les processus qui nécessitent des températures extrêmement élevées et des vitesses de réaction rapides.

Cependant, la gestion d'un plasma aussi chaud et dense est techniquement difficile. Elle nécessite plus de puissance, et la chaleur intense peut être inadaptée à de nombreux substrats sensibles à la température.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de chimie et de température détermineront le régime MPCVD approprié.

- Si votre objectif principal est d'activer des liaisons chimiques spécifiques à l'aide d'électrons de haute énergie tout en maintenant la température globale du gaz et du substrat modérée : Le MPCVD basse pression est l'approche correcte.

- Si votre objectif principal est d'atteindre des températures de gaz extrêmement élevées pour entraîner des réactions thermiques rapides : Le MPCVD haute pression est la méthode la plus appropriée.

En fin de compte, comprendre la relation entre la pression et l'équilibre du plasma est la clé pour contrôler le processus de dépôt et atteindre les résultats matériels souhaités.

Tableau récapitulatif :

| Condition de fonctionnement | Plage de pression | État du plasma | Caractéristiques clés |

|---|---|---|---|

| MPCVD basse pression | 10 - 100 Torr | Plasma de non-équilibre | Températures de substrat modérées ; Réactions pilotées par les électrons ; Idéal pour les films de haute qualité comme le diamant |

| MPCVD haute pression | 1 - 10 Atmosphères | Plasma de quasi-équilibre (thermique) | Températures de gaz élevées ; Réactions thermiques rapides ; Techniquement difficile |

Maîtrisez votre processus MPCVD avec KINTEK

Le choix du bon système MPCVD — qu'il soit basse pression ou haute pression — est essentiel pour atteindre vos objectifs spécifiques de synthèse de matériaux. Le régime de pression dicte l'état fondamental du plasma, qui contrôle directement les voies de réaction et les propriétés finales du matériau.

Pourquoi s'associer à KINTEK ?

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions de fours avancées à haute température adaptées à vos exigences expérimentales uniques. Notre expertise en personnalisation approfondie est particulièrement précieuse pour les applications MPCVD complexes, où un contrôle précis des conditions du plasma est primordial.

Nos capacités pour votre succès MPCVD :

- Personnalisation approfondie : Nous concevons des systèmes pour correspondre précisément à votre régime de pression et à l'état de plasma requis.

- Gamme de produits avancée : Notre expertise s'étend aux fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi qu'aux systèmes CVD/PECVD spécialisés.

- Expertise avérée : Nous aidons les chercheurs et les ingénieurs de divers laboratoires à optimiser leurs processus pour des résultats matériels supérieurs.

Prêt à optimiser votre dépôt de film de diamant ou votre processus de synthèse à haute température ?

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions MPCVD personnalisées peuvent vous aider à obtenir un contrôle précis de la chimie du plasma et à débloquer de nouvelles possibilités de matériaux.

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Quelles sont quelques applications du MPCVD ? Débloquez le diamant de haute pureté pour l'ingénierie de pointe

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant