En bref, seuls des professionnels hautement qualifiés et certifiés devraient effectuer la maintenance des équipements MPCVD. La complexité de ces systèmes – qui intègrent des micro-ondes de forte puissance, des environnements sous vide poussé et des gaz de traitement dangereux – crée un risque important. Toute tentative de maintenance effectuée par des non-spécialistes peut facilement entraîner des dommages coûteux à l'équipement, une qualité des matériaux compromise et de graves incidents de sécurité.

Tenter de réduire les coûts avec une maintenance non qualifiée est une erreur critique. Le véritable objectif de la maintenance MPCVD n'est pas seulement de réparer les pièces cassées, mais de préserver la pureté extrême de l'environnement de traitement et de gérer les dangers opérationnels inhérents, ce qui exige une expertise spécialisée.

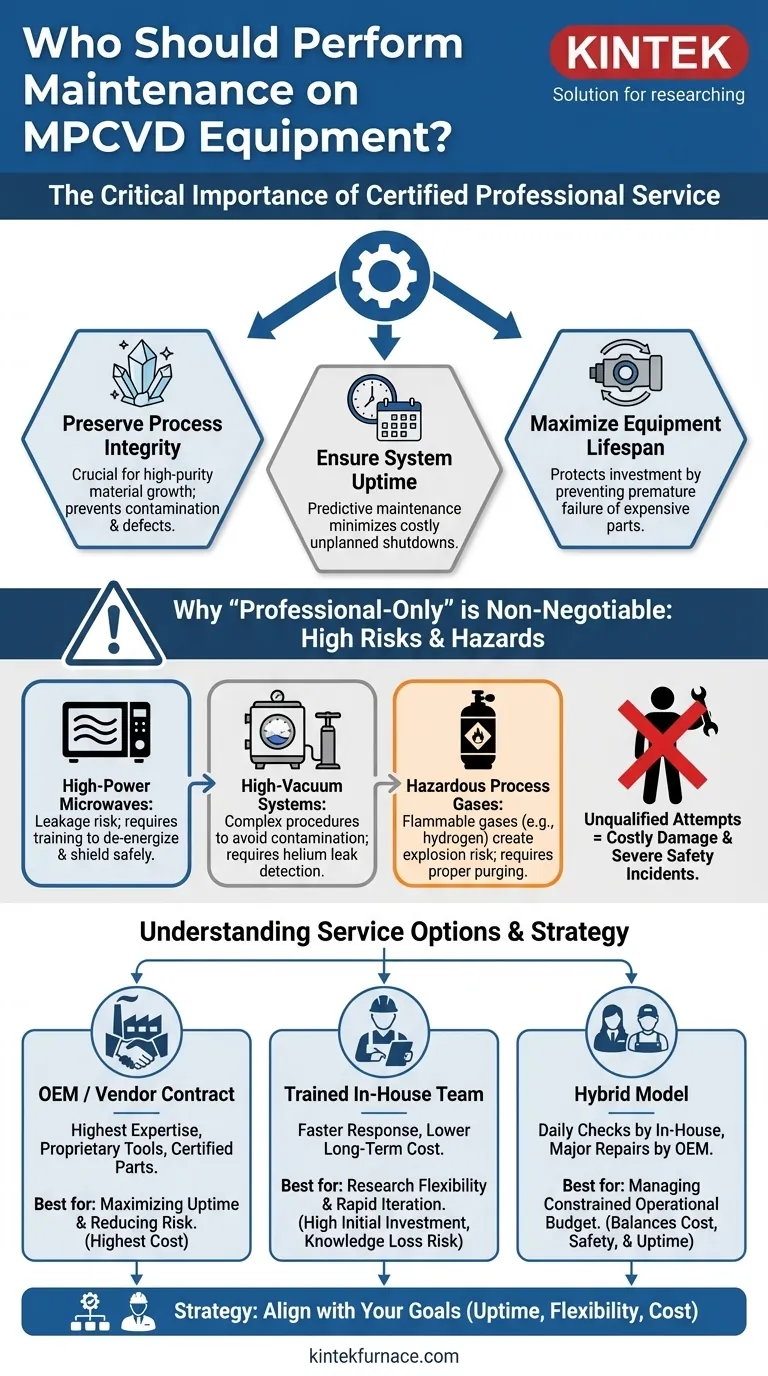

Les principes fondamentaux de la maintenance MPCVD

Une maintenance efficace est fondamentale pour la valeur de votre système MPCVD. Elle dépasse les simples réparations et devient une fonction stratégique qui impacte directement votre succès opérationnel.

Préserver l'intégrité du processus

Le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) est un processus de précision au niveau atomique. L'objectif est de faire croître des matériaux cristallins de haute pureté, et la moindre contamination peut introduire des défauts, ruinant toute une série de croissance.

Une maintenance appropriée garantit que la chambre à vide reste immaculée. Il s'agit d'empêcher les contaminants comme la poussière, les huiles et les fuites atmosphériques de pénétrer dans le système et de compromettre la qualité de votre produit final.

Assurer la disponibilité du système

Un temps d'arrêt imprévu sur un équipement d'investissement comme un système MPCVD est incroyablement coûteux. Il interrompt la production, retarde la recherche et consomme de précieuses ressources d'ingénierie pour le dépannage.

Un programme de maintenance professionnelle programmé est prédictif. Il identifie et résout les points de défaillance potentiels avant qu'ils n'entraînent un arrêt du système, garantissant un fonctionnement cohérent et fiable.

Maximiser la durée de vie de l'équipement

Les systèmes MPCVD contiennent des composants coûteux et à long délai de livraison comme les générateurs de micro-ondes, les pompes à vide et les chambres de réacteur conçues sur mesure.

Une maintenance régulière et qualifiée protège cet investissement. Elle garantit que ces pièces critiques fonctionnent dans leurs paramètres spécifiés, prévenant ainsi une défaillance prématurée et prolongeant la durée de vie globale de l'équipement.

Pourquoi "professionnel uniquement" est une règle non négociable

Le mandat de service professionnel n'est pas une directive arbitraire ; il est enraciné dans les technologies fondamentales qui rendent le MPCVD possible. Chaque sous-système présente un danger unique et significatif.

Le danger des micro-ondes de forte puissance

Les systèmes MPCVD utilisent des milliers de watts de puissance micro-ondes pour générer du plasma. Des guides d'ondes ou des chambres mal scellés peuvent laisser échapper ce rayonnement, posant un risque grave pour la santé du personnel.

Seuls les techniciens formés savent comment désactiver ces systèmes en toute sécurité, utiliser des détecteurs de micro-ondes pour assurer une zone de travail sûre et réassembler correctement les composants pour maintenir l'intégrité du blindage.

La complexité des systèmes de vide poussé

L'environnement sous vide poussé du système est essentiel à la pureté. La maintenance implique souvent l'ouverture de la chambre, ce qui nécessite des protocoles spécifiques pour éviter la contamination et les dommages aux surfaces d'étanchéité.

Les professionnels sont formés à des tâches telles que le remplacement des joints toriques, le nettoyage des brides et l'utilisation de détecteurs de fuites à l'hélium pour trouver et réparer les fuites microscopiques qui seraient autrement invisibles — et catastrophiques pour le processus.

Le danger des gaz de procédé

Ces systèmes utilisent un mélange de gaz, y compris de l'hydrogène hautement inflammable, ce qui crée un risque d'explosion s'il n'est pas manipulé correctement.

Un technicien professionnel est formé aux procédures appropriées pour purger les conduites de gaz, vérifier les fuites dans les raccords et les régulateurs, et gérer en toute sécurité l'ensemble du sous-système de distribution de gaz afin de prévenir une défaillance potentiellement désastreuse.

Comprendre les compromis : service interne ou service OEM

Choisir qui effectue la maintenance implique une décision stratégique entre le développement d'une équipe interne et le recours au fabricant d'équipement d'origine (OEM).

Le cas des contrats OEM/Fournisseurs

Engager le fabricant de l'équipement pour le service offre le plus haut niveau d'expertise. Ils ont accès à des logiciels de diagnostic propriétaires, à des procédures mises à jour et à un approvisionnement garanti en pièces certifiées.

Bien que ce soit souvent l'option la plus coûteuse, elle transfère une grande partie du risque et de la responsabilité au fournisseur et est généralement le moyen le plus rapide de résoudre des problèmes complexes.

Le cas d'une équipe interne formée

Le développement d'une capacité de maintenance interne peut réduire les coûts à long terme et améliorer les temps de réponse pour les problèmes courants. Un expert sur site peut gérer le dépannage de premier niveau et les tâches préventives mineures immédiatement.

Cependant, cela nécessite un investissement initial important en formation en usine, en certification et en outils spécialisés. Cela comporte également le risque de perte de connaissances si cette personne clé quitte l'organisation.

Le modèle hybride : une solution pratique

La plupart des installations trouvent le succès avec une approche hybride. Une équipe interne est formée pour gérer les contrôles opérationnels quotidiens, tels que l'inspection du système d'échappement pour les blocages ou l'écoute des bruits inhabituels de la pompe.

Pour toutes les maintenances préventives majeures, le nettoyage interne de la chambre et les réparations complexes, l'installation s'appuie sur un contrat de service avec l'OEM. Cela équilibre efficacement les coûts, la sécurité et le temps de disponibilité.

Structurer votre stratégie de maintenance MPCVD

Pour construire une stratégie robuste, alignez votre approche sur vos principaux objectifs opérationnels.

- Si votre objectif principal est de maximiser la disponibilité et le rendement de production : Un contrat de service complet avec le fabricant de l'équipement (OEM) est la voie la plus fiable pour garantir la performance et minimiser les risques.

- Si votre objectif principal est la flexibilité de la recherche et l'itération rapide : Investir dans une formation en usine pour un technicien interne dédié peut offrir la rapidité nécessaire pour les ajustements de routine et les diagnostics de premier niveau.

- Si votre objectif principal est la gestion d'un budget opérationnel contraint : Un modèle hybride est votre meilleure option ; utilisez le personnel interne pour les vérifications documentées et non invasives tout en réservant des fonds pour les appels de service OEM critiques.

En fin de compte, une stratégie de maintenance bien planifiée transforme votre système MPCVD d'une responsabilité complexe en un atout prévisible et performant.

Tableau récapitulatif :

| Aspect de la maintenance | Considération clé |

|---|---|

| Sécurité | Les micro-ondes de forte puissance, les gaz dangereux et les systèmes sous vide nécessitent une manipulation experte pour éviter les risques. |

| Intégrité du processus | Prévient la contamination pour la croissance de cristaux de haute pureté, préservant la qualité des matériaux. |

| Disponibilité et durée de vie | Réduit les temps d'arrêt et prolonge la durée de vie de l'équipement grâce à la maintenance prédictive. |

| Options de service | Choisissez les modèles OEM, internes ou hybrides en fonction des objectifs de disponibilité, de flexibilité ou de coût. |

Assurez le fonctionnement sûr et efficace de votre système MPCVD avec les solutions expertes de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation répond précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre stratégie de maintenance et offrir des performances fiables !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté