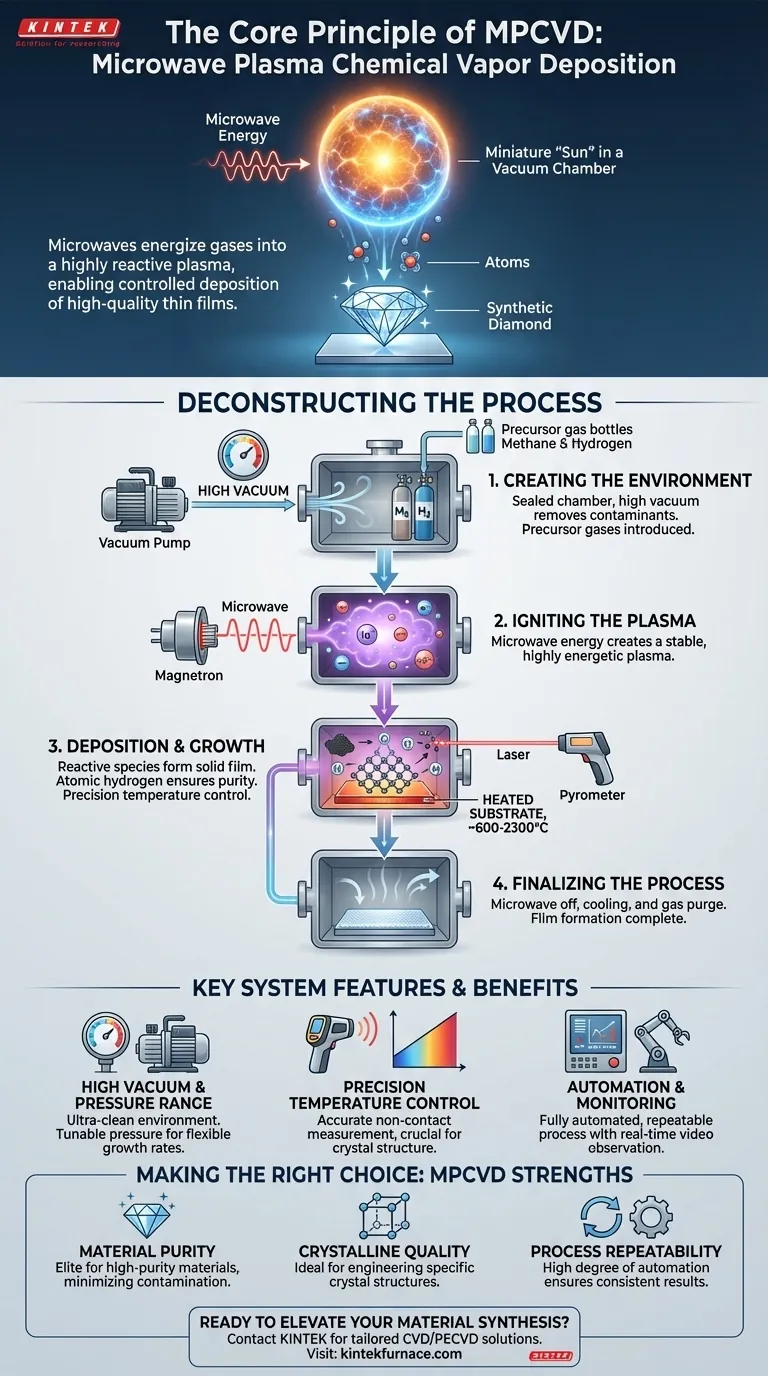

À la base, le principe fondamental d'un système de dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD) est d'utiliser l'énergie micro-ondes pour exciter les gaz précurseurs en un état de plasma. Ce plasma hautement réactif permet ensuite le dépôt contrôlé d'un film mince solide, tel que le diamant synthétique, sur un substrat.

Le système crée essentiellement un « soleil » miniature et hautement contrôlé dans une chambre à vide. Les micro-ondes énergisent des gaz spécifiques en un plasma, qui se décompose ensuite et dépose des atomes sur une surface pour faire croître des matériaux d'une pureté et d'une qualité exceptionnelles, comme les films de diamant et les nanotubes.

Démystification du processus MPCVD

Pour vraiment comprendre le principe, il est préférable de le décomposer en étapes opérationnelles distinctes. L'ensemble du processus est une séquence soigneusement chorégraphiée à l'intérieur d'un environnement hautement contrôlé.

Étape 1 : Création de l'environnement (Vide et précurseurs)

Premièrement, la chambre de réaction, généralement en métal pour minimiser la contamination, est scellée et mise sous vide poussé. Cette étape est cruciale car elle élimine les gaz atmosphériques comme l'oxygène et l'azote, qui interféreraient autrement avec les réactions chimiques et contamineraient le film final.

Une fois le vide établi, un mélange précis de gaz précurseurs est introduit dans la chambre. Pour la croissance du diamant, ce mélange est généralement composé de méthane (la source de carbone) et d'hydrogène.

Étape 2 : Allumage du plasma (Énergie micro-ondes)

Les micro-ondes sont ensuite dirigées dans la chambre. Cette énergie focalisée est absorbée par les molécules de gaz, arrachant des électrons à leurs atomes et créant un gaz ionisé brillant connu sous le nom de plasma.

Ce plasma est une « soupe » très énergétique d'ions, d'électrons et d'espèces neutres réactives (comme l'hydrogène atomique et les radicaux carbone). Le maintien d'un plasma stable est essentiel pour garantir que le film se développe uniformément sur l'ensemble du substrat.

Étape 3 : Dépôt et croissance (Formation du film)

Le substrat, placé dans le plasma, est chauffé à une température très spécifique et élevée. Les espèces réactives créées dans le plasma se déplacent vers la surface du substrat et s'y « collent », formant une couche solide.

Pour la croissance du diamant, la forte concentration d'hydrogène atomique dans le plasma joue un double rôle : il attaque sélectivement tout carbone non diamanté (comme le graphite) qui se forme, garantissant la croissance d'un film de diamant pur. Le contrôle précis de la température, souvent mesuré avec un pyromètre sans contact, est primordial pour obtenir la structure cristalline souhaitée.

Étape 4 : Finalisation du processus (Refroidissement et purge)

Une fois l'épaisseur de film souhaitée atteinte, l'alimentation micro-ondes est coupée, éteignant le plasma. Le système est ensuite soigneusement refroidi, et tout gaz précurseur n'ayant pas réagi est purgé de la chambre, laissant derrière lui le film nouvellement formé sur le substrat.

Comprendre les caractéristiques clés du système

L'efficacité d'un système MPCVD provient de plusieurs caractéristiques de conception clés qui permettent un contrôle précis du processus de croissance.

Vide poussé et large plage de pression

Un vide poussé assure un environnement initial ultra-propre. La capacité de fonctionner sur une large plage de pression (par exemple, 6 à 500 Torr) donne aux opérateurs la flexibilité d'ajuster le processus, échangeant souvent un taux de croissance plus élevé à des pressions plus élevées contre différentes propriétés de film.

Mesure de température de précision

Les propriétés des matériaux dépendent de manière critique de la température. Un système MPCVD utilise des outils comme un pyromètre à deux longueurs d'onde pour mesurer la température avec précision (de 600 à 2300 °C) sans toucher physiquement l'échantillon. Ce contrôle permet la croissance de matériaux spécifiques, du diamant nanocristallin au diamant monocristallin.

Automatisation et surveillance

Les systèmes modernes sont généralement entièrement automatisés pour garantir que les paramètres du processus (pression, température, débit de gaz, puissance micro-ondes) sont parfaitement contrôlés et reproductibles. La surveillance vidéo dans la chambre permet également aux techniciens d'observer le plasma et la croissance de l'échantillon en temps réel.

Faire le bon choix pour votre objectif

Comprendre le principe du MPCVD vous aide à reconnaître où résident ses forces. La technologie ne consiste pas seulement à créer un film ; il s'agit de créer un film spécifique à haute performance.

- Si votre objectif principal est la pureté du matériau : Le MPCVD est un choix d'élite pour faire croître des matériaux comme le diamant synthétique, car la conception de la chambre à vide et métallique réduit considérablement la contamination.

- Si votre objectif principal est la qualité cristalline : Le contrôle précis et indépendant du plasma, de la température et de la pression rend le MPCVD idéal pour élaborer des structures cristallines spécifiques, du diamant monocristallin aux nanotubes de carbone.

- Si votre objectif principal est la répétabilité du processus : Le haut degré d'automatisation des systèmes MPCVD garantit que des recettes complexes peuvent être exécutées identiquement à maintes reprises, ce qui est crucial pour la recherche et la production.

En fin de compte, le processus MPCVD permet aux ingénieurs et aux scientifiques de construire des matériaux atome par atome dans un environnement hautement contrôlé et pur.

Tableau récapitulatif :

| Étape | Processus | Éléments clés |

|---|---|---|

| 1 | Configuration de l'environnement | Vide poussé, gaz précurseurs (par exemple, méthane, hydrogène) |

| 2 | Allumage du plasma | Énergie micro-ondes, formation d'un plasma stable |

| 3 | Dépôt et croissance | Chauffage du substrat, espèces réactives, contrôle de la température |

| 4 | Finalisation du processus | Refroidissement, purge des gaz |

Prêt à améliorer votre synthèse de matériaux grâce à la technologie MPCVD avancée ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de four à haute température sur mesure. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir un dépôt de film et une répétabilité de processus supérieurs !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Pourquoi l'entretien des conduites de gaz est-il important dans les équipements MPCVD ? Garantir la pureté et la sécurité de la croissance cristalline

- Pourquoi est-il important de conserver des dossiers de maintenance pour les équipements MPCVD ? Assurer la fiabilité et la qualité de la croissance cristalline