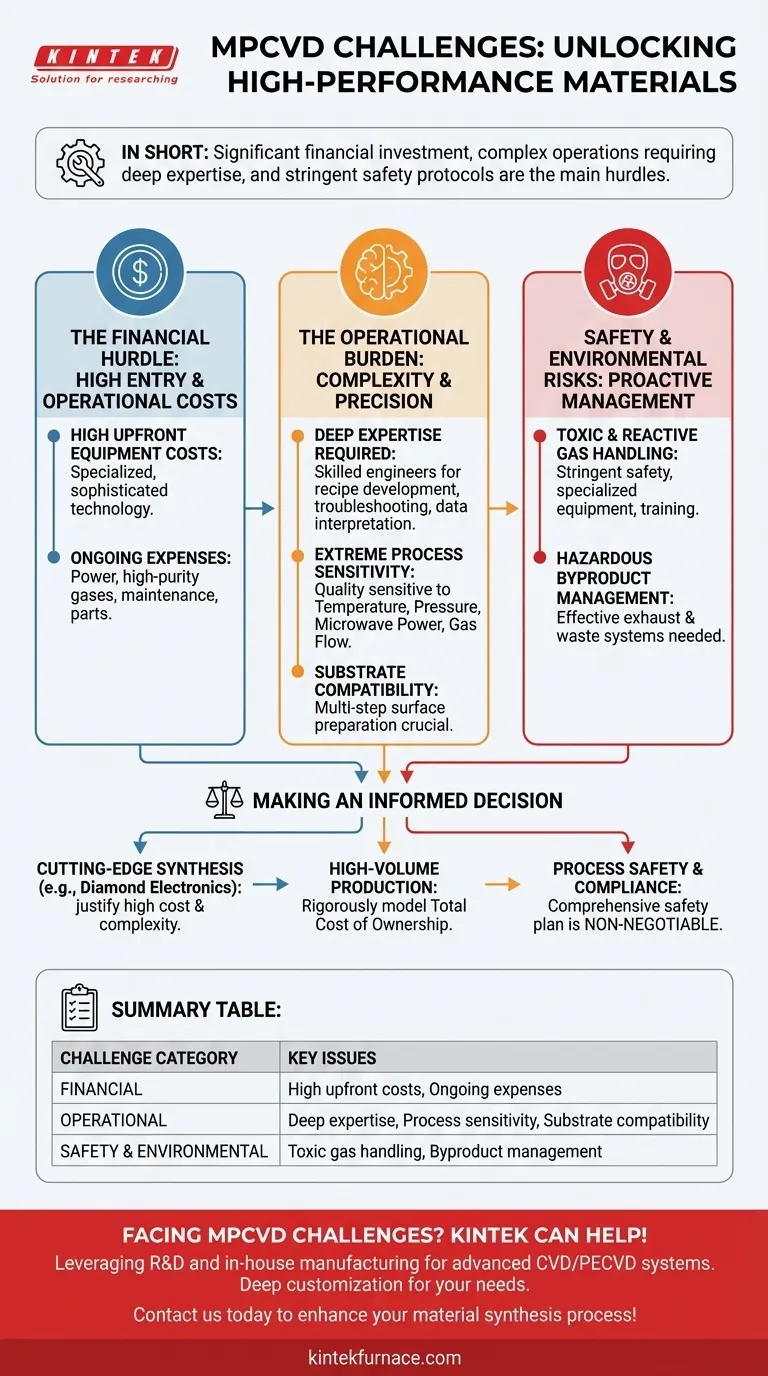

En bref, les principaux défis de la déposition chimique en phase vapeur assistée par plasma micro-ondes (MPCVD) se concentrent sur son investissement financier important, la complexité opérationnelle nécessitant une expertise approfondie, et des protocoles de sécurité stricts pour la manipulation de matériaux dangereux. Le succès avec la MPCVD exige un contrôle précis de nombreux paramètres de processus, où même de petites déviations peuvent compromettre la qualité du matériau final.

Bien que la MPCVD soit une technique d'une puissance unique pour la fabrication de matériaux à haute performance comme le diamant synthétique, sa mise en œuvre n'est pas une mince affaire. Le défi principal est que son coût élevé, sa difficulté opérationnelle et ses risques de sécurité sont interdépendants, nécessitant une stratégie holistique et bien financée pour être surmontés.

L'obstacle financier : coûts élevés d'entrée et de fonctionnement

Choisir la MPCVD est un engagement financier important qui va bien au-delà de l'achat initial. Comprendre le coût total de possession est essentiel.

Coûts d'équipement initiaux élevés

L'achat initial d'un système MPCVD représente une dépense d'investissement considérable. Ce sont des instruments spécialisés de haute technologie, et leur prix reflète l'ingénierie sophistiquée requise pour générer et contrôler un plasma micro-ondes stable.

Dépenses d'exploitation et de maintenance continues

Les coûts ne s'arrêtent pas après l'installation. Les systèmes MPCVD consomment de grandes quantités d'énergie et nécessitent un approvisionnement continu en gaz de processus de haute pureté, qui peuvent être coûteux. De plus, une maintenance de routine et le remplacement de pièces sont nécessaires pour assurer un fonctionnement fiable.

Le fardeau opérationnel : complexité et précision

La MPCVD n'est pas une technologie "à installer et oublier". Elle exige une surveillance constante et une compréhension approfondie des processus physiques et chimiques sous-jacents.

Exigence d'une expertise approfondie

L'utilisation efficace d'un système MPCVD requiert des ingénieurs ou techniciens hautement qualifiés. Ces opérateurs doivent être capables de développer des recettes, de résoudre les problèmes et d'interpréter les données de processus pour obtenir les propriétés de film souhaitées.

Sensibilité extrême du processus

La qualité du matériau déposé est extrêmement sensible à une série de paramètres, notamment la température, la pression, la puissance micro-ondes et les débits de gaz. Toute déviation imprévue de ces variables peut entraîner des défauts dans le film, tels qu'une mauvaise adhérence, une structure cristalline incorrecte ou des impuretés.

Compatibilité et préparation du substrat

Le matériau déposé doit être compatible avec le substrat sur lequel il est cultivé. De nombreuses applications nécessitent une préparation de surface soignée et souvent en plusieurs étapes du substrat pour garantir que le film déposé adhérera correctement et se développera avec la qualité souhaitée.

Comprendre les compromis : risques pour la sécurité et l'environnement

La chimie puissante qui rend la MPCVD efficace introduit également des considérations importantes en matière de sécurité et d'environnement qui doivent être gérées de manière proactive.

Manipulation de gaz toxiques et réactifs

Le processus de dépôt chimique en phase vapeur utilise souvent des gaz qui sont toxiques, inflammables ou hautement réactifs. Le stockage et la manipulation de ces matériaux exigent des mesures de sécurité rigoureuses, des équipements spécialisés et une formation complète du personnel pour prévenir les accidents.

Gestion des sous-produits dangereux

Les réactions chimiques à l'intérieur de la chambre peuvent générer des sous-produits dangereux. Ceux-ci ne peuvent pas être simplement évacués dans l'atmosphère. Un système d'échappement et de gestion des déchets efficace est essentiel pour neutraliser ces sous-produits, garantissant à la fois la sécurité de l'opérateur et la conformité environnementale.

Prendre une décision éclairée sur la MPCVD

L'évaluation de la MPCVD nécessite d'équilibrer ses capacités uniques avec ses exigences opérationnelles importantes. Votre décision doit être guidée par votre objectif principal.

- Si votre objectif principal est la synthèse de matériaux de pointe (par exemple, l'électronique diamantée) : Le coût et la complexité élevés sont souvent des risques justifiables pour atteindre des propriétés matérielles que d'autres méthodes ne peuvent pas produire.

- Si votre objectif principal est la production en grand volume ou sensible aux coûts : Vous devez modéliser rigoureusement le coût total de possession, y compris la maintenance, les consommables et la main-d'œuvre spécialisée, pour assurer la viabilité économique.

- Si votre objectif principal est la sécurité des processus et la conformité : Un plan de sécurité complet pour la manipulation des gaz dangereux et la gestion des flux de déchets doit être une condition préalable non négociable à tout investissement.

En comprenant ces défis en amont, vous pouvez investir stratégiquement les ressources nécessaires pour exploiter tout le potentiel de cette technologie puissante.

Tableau récapitulatif :

| Catégorie de défi | Problèmes clés |

|---|---|

| Financier | Coûts d'équipement initiaux élevés, dépenses d'exploitation et de maintenance continues |

| Opérationnel | Besoin d'une expertise approfondie, sensibilité extrême du processus, compatibilité du substrat |

| Sécurité et environnemental | Manipulation de gaz toxiques/réactifs, gestion des sous-produits dangereux |

Face aux défis de la MPCVD ? KINTEK peut vous aider ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons des solutions avancées de fours à haute température comme les systèmes CVD/PECVD adaptés aux divers laboratoires. Notre forte capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques, vous aidant à surmonter les coûts, la complexité et les problèmes de sécurité. Contactez-nous dès aujourd'hui pour améliorer votre processus de synthèse de matériaux !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Les gens demandent aussi

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique

- Quelles sont quelques applications du MPCVD ? Débloquez le diamant de haute pureté pour l'ingénierie de pointe