Essentiellement, le procédé de dépôt chimique en phase vapeur (CVD) est une méthode qui construit un film mince sur la surface d'un composant par une réaction chimique contrôlée. Ses caractéristiques déterminantes sont l'utilisation de températures élevées et d'un environnement sous vide pour convertir des produits chimiques précurseurs gazeux en un revêtement solide. Ce procédé aboutit à une couche chimiquement liée et très adhérente qui peut recouvrir uniformément des formes complexes, car il n'est pas limité à une application à visée directe.

La force fondamentale du CVD réside dans son mécanisme de base : une réaction chimique. Cette réaction crée une adhérence de revêtement exceptionnellement forte et la capacité de couvrir des géométries complexes, mais elle impose également des contraintes significatives, principalement liées à la température, à la compatibilité des matériaux et à la précision requise pour obtenir l'uniformité.

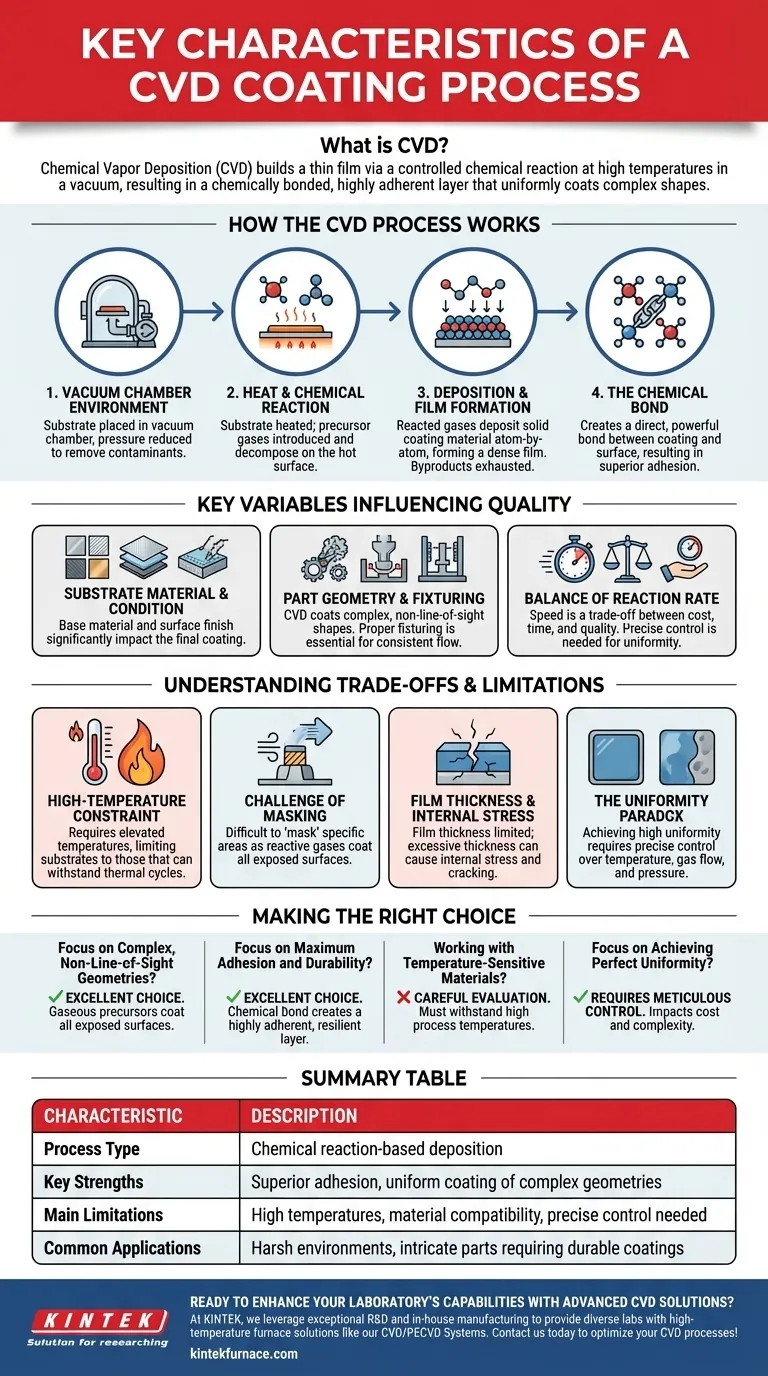

Comment fonctionne le procédé CVD

Pour comprendre ses caractéristiques, il faut d'abord comprendre son mécanisme. Le CVD n'est pas une simple application par pulvérisation ; c'est un processus de construction d'une nouvelle surface, molécule par molécule.

L'environnement de la chambre à vide

Un composant, ou « substrat », est placé dans une chambre de dépôt scellée. La chambre est mise sous vide, ce qui signifie que la pression est réduite bien en dessous des niveaux atmosphériques, afin d'éliminer les contaminants et de contrôler l'environnement.

Les gaz précurseurs volatils, qui contiennent les atomes du matériau de revêtement souhaité, sont ensuite introduits dans la chambre de manière hautement contrôlée.

Le rôle de la chaleur et de la réaction chimique

Le substrat est généralement chauffé à une température élevée. Cette chaleur fournit l'énergie nécessaire pour initier une réaction chimique, provoquant la décomposition des gaz précurseurs sur ou près de la surface chaude du composant.

Cette réaction est le cœur du procédé CVD. Le substrat lui-même peut agir comme un catalyseur, favorisant la réaction directement sur sa surface.

Dépôt et formation du film

Au fur et à mesure que les gaz précurseurs réagissent, ils déposent le matériau de revêtement solide sur le substrat, formant un film mince, dense et durable. Ce dépôt se produit atome par atome ou molécule par molécule.

Les sous-produits gazeux restants de la réaction sont évacués de la chambre et traités, car ils peuvent être toxiques ou inflammables.

La liaison chimique : source d'adhérence supérieure

Contrairement à un revêtement mécanique, le film CVD ne repose pas simplement sur le substrat. La réaction chimique crée une liaison directe et puissante entre le revêtement et le matériau de surface. Cela se traduit par une adhérence supérieure exceptionnellement difficile à délaminer.

Variables clés influençant la qualité du revêtement

Les propriétés finales d'un revêtement CVD ne sont pas garanties ; elles sont le résultat d'une gestion minutieuse de plusieurs variables critiques du procédé.

Matériau et état du substrat

Le matériau de base de la pièce et son état de surface ont un impact significatif sur le revêtement final. Les alliages exotiques peuvent réagir différemment de l'acier inoxydable standard, et une surface rugueuse sera revêtue différemment d'une surface très polie.

Géométrie de la pièce et outillage

Étant donné que les gaz précurseurs peuvent circuler autour de la pièce, le CVD excelle dans le revêtement de géométries complexes, sans ligne de visée. Cependant, les zones extrêmement confinées, comme l'alésage d'une petite aiguille, peuvent recevoir moins de revêtement.

Un outillage approprié est essentiel pour maintenir les pièces en place, éviter les dommages et garantir que les gaz peuvent circuler de manière cohérente sur toutes les surfaces critiques.

L'équilibre du taux de réaction

La vitesse du procédé de revêtement est un compromis entre le coût, le temps et la qualité. Une réaction plus rapide peut réduire les coûts, mais elle peut également entraîner des variations dans l'épaisseur et l'uniformité du revêtement. Un contrôle précis est nécessaire pour trouver le bon équilibre.

Comprendre les compromis et les limites

Aucun procédé n'est parfait. Les forces du CVD sont directement liées à ses limitations inhérentes, que vous devez prendre en compte.

La contrainte de la haute température

Les températures élevées requises pour provoquer la réaction chimique sont la limitation la plus importante du CVD. Cette chaleur peut altérer les propriétés du matériau de base, limitant le procédé aux substrats capables de supporter le cycle thermique sans ramollissement, déformation ou changements métallurgiques indésirables.

Le défi du masquage

Étant donné que le CVD est un procédé gazeux, sans ligne de visée, il est intrinsèquement difficile de « masquer » ou de protéger certaines zones d'une pièce contre le revêtement. Les gaz réactifs tenteront de recouvrir toutes les surfaces exposées qu'ils peuvent atteindre.

Épaisseur du film et contrainte interne

Bien que le revêtement soit solide, son épaisseur est limitée. Au fur et à mesure que le film s'épaissit, des contraintes internes peuvent se développer. Si le revêtement devient trop épais, cette contrainte peut provoquer sa fissuration ou sa défaillance, limitant son application pratique pour les couches très épaisses.

Le paradoxe de l'uniformité

Le CVD est capable de produire des revêtements très uniformes. Cependant, cela n'est réalisable qu'avec un contrôle extrêmement précis de la température, du débit de gaz et de la pression. De petites variations dans ces paramètres peuvent entraîner un produit avec une mauvaise uniformité et des inclusions de particules potentielles.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser le CVD dépend de l'alignement de ses caractéristiques uniques avec votre objectif d'ingénierie principal.

- Si votre objectif principal est de revêtir des géométries complexes, sans ligne de visée : Le CVD est un excellent choix car ses précurseurs gazeux recouvrent toutes les surfaces exposées.

- Si votre objectif principal est une adhérence et une durabilité maximales du revêtement : La liaison chimique formée pendant le procédé CVD crée une couche hautement adhérente et résistante, idéale pour les environnements difficiles.

- Si vous travaillez avec des matériaux sensibles à la température : Vous devez évaluer attentivement si votre substrat peut résister aux températures élevées requises par la plupart des méthodes CVD.

- Si votre objectif principal est d'obtenir une uniformité parfaite : Préparez-vous à un procédé qui nécessite un contrôle méticuleux de nombreuses variables, ce qui peut affecter le coût et la complexité.

En comprenant ces caractéristiques fondamentales, vous pouvez tirer parti des forces uniques du CVD tout en gérant avec succès ses limitations inhérentes.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Type de procédé | Dépôt basé sur une réaction chimique |

| Principaux atouts | Adhérence supérieure, revêtement uniforme des géométries complexes |

| Principales limitations | Températures élevées, compatibilité des matériaux, contrôle précis nécessaire |

| Applications courantes | Environnements difficiles, pièces complexes nécessitant des revêtements durables |

Prêt à améliorer les capacités de votre laboratoire avec des solutions CVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir à divers laboratoires des solutions de four à haute température telles que nos systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une adhérence de revêtement supérieure et une couverture de géométrie complexe. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos procédés CVD et fournir des résultats sur mesure !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température