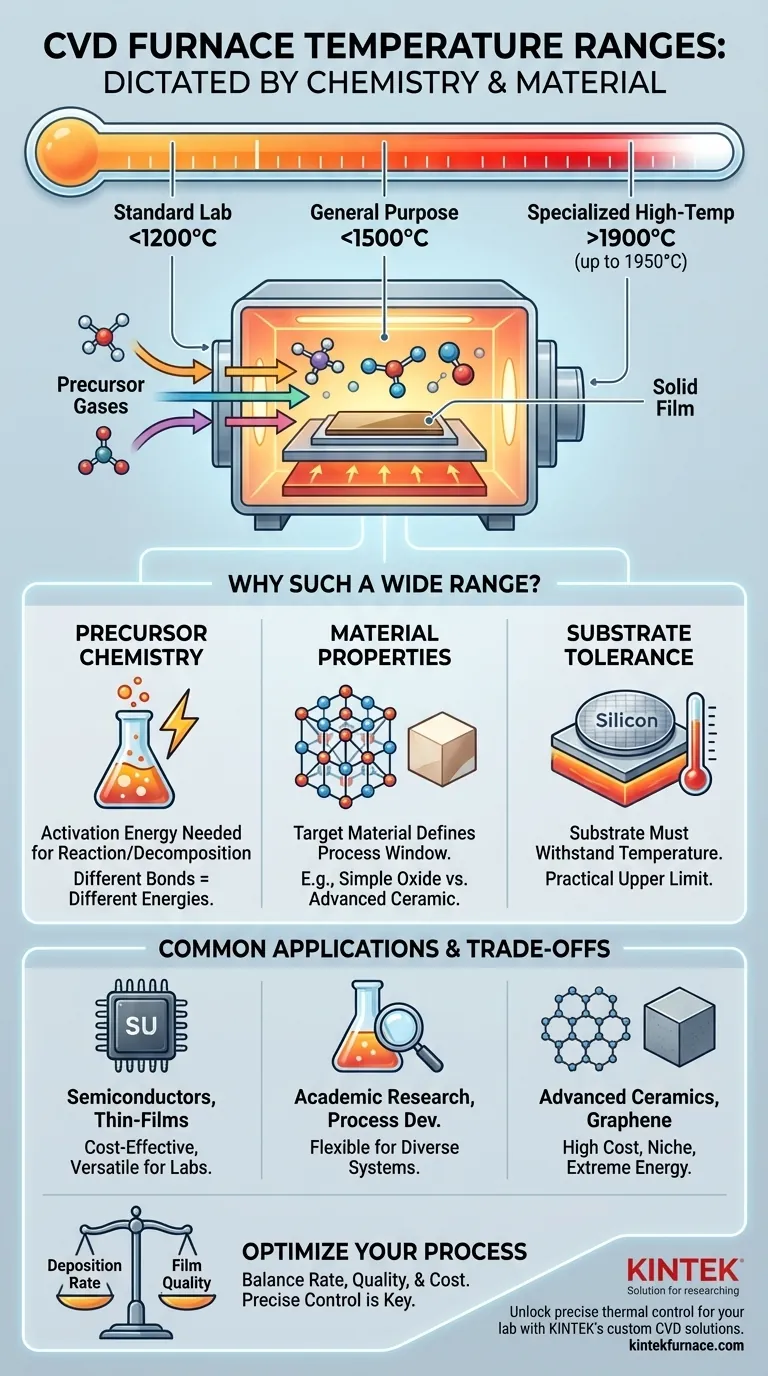

La température de fonctionnement d'un four de dépôt chimique en phase vapeur (CVD) n'est pas une valeur unique mais un large spectre dicté par le matériau spécifique en cours de synthèse. Tandis que les fours tubulaires de laboratoire standard pour le CVD fonctionnent jusqu'à 1200°C, et les systèmes à usage général atteignent 1500°C, des unités hautement spécialisées peuvent atteindre des températures dépassant 1900°C, certaines atteignant environ 1950°C pour la fabrication de matériaux avancés.

La température requise pour un processus CVD est entièrement dictée par la réaction chimique spécifique nécessaire pour déposer le matériau souhaité. Il n'y a pas de température "universelle" ; la chimie du précurseur et les propriétés du film cible déterminent les conditions thermiques nécessaires.

Pourquoi une si large plage de températures ?

Le terme "four CVD" décrit une catégorie d'équipements conçus pour un processus spécifique : la création d'un film solide à partir de précurseurs gazeux. La vaste plage de températures reflète la diversité chimique des matériaux que ce processus peut créer.

Le rôle de la chimie des précurseurs

À la base, le CVD est une réaction chimique contrôlée. Des produits chimiques précurseurs gazeux sont introduits dans la chambre du four, et la température élevée fournit l'énergie d'activation nécessaire pour qu'ils réagissent ou se décomposent.

Cette réaction entraîne le dépôt d'un film mince solide sur un substrat. Différentes liaisons chimiques nécessitent des quantités d'énergie très différentes pour être rompues, ce qui se traduit directement par des exigences de température différentes.

Propriétés des matériaux et objectifs de dépôt

Le matériau cible définit fondamentalement la fenêtre du processus. La synthèse d'un simple film d'oxyde nécessite un environnement thermique complètement différent de la croissance d'une céramique robuste ou d'une structure de carbone cristalline.

Par exemple, le traitement de certains matériaux à base de zircone par frittage (un processus thermique apparenté) nécessite 1400°C à 1600°C, tandis que d'autres processus céramiques peuvent avoir lieu à seulement 700°C. Le CVD suit le même principe : le matériau dicte la chaleur.

Tolérance à la température du substrat

Le substrat – le matériau à revêtir – doit pouvoir supporter la température de dépôt sans fondre, se déformer ou se dégrader. Cela fixe souvent une limite supérieure pratique à la température du processus.

Les processus à haute température sont donc réservés aux substrats robustes comme les tranches de silicium, le saphir ou les céramiques avancées.

Températures de fonctionnement courantes par application

La plage de températures peut être globalement regroupée en fonction de la complexité et des exigences de performance du matériau final.

Fours standards et de laboratoire (jusqu'à 1500°C)

C'est la catégorie la plus courante de systèmes CVD. Les fours fonctionnant jusqu'à 1200°C couvrent un large éventail d'applications de couches minces standard dans les semi-conducteurs et la science des matériaux.

Les fours tubulaires de laboratoire, qui peuvent souvent atteindre 1500°C, offrent la flexibilité nécessaire pour une part significative de la recherche académique et du développement de processus.

Fours spécialisés à haute température (jusqu'à 1950°C)

Lorsque l'objectif est de fabriquer des matériaux de haute performance, des températures extrêmes sont nécessaires. Ces fours, capables de fonctionner à plus de 1900°C, sont utilisés pour la recherche de niche et les applications industrielles.

Les exemples incluent la synthèse de céramiques réfractaires avancées, d'allotropes de carbone spécifiques comme le graphène, ou d'autres matériaux nécessitant une énergie immense pour former des films stables et de haute qualité.

Comprendre les compromis

Choisir une température n'est pas simplement une question d'atteindre un seuil minimum. C'est un paramètre de processus critique qui implique d'équilibrer des facteurs concurrents.

Température vs. Taux de dépôt

Généralement, des températures plus élevées augmentent le taux de réaction, ce qui conduit à un dépôt de film plus rapide. Cependant, cette relation n'est pas toujours linéaire et peut être préjudiciable si elle n'est pas contrôlée.

Température vs. Qualité du film

Une chaleur excessive peut provoquer des réactions secondaires indésirables ou entraîner une mauvaise structure cristalline. Un contrôle précis de la température est essentiel pour garantir que le film déposé possède la pureté, la densité et la morphologie souhaitées. L'objectif est une réaction stable et contrôlée, pas seulement rapide.

Coût et complexité

Il y a une augmentation significative des coûts et de la complexité d'ingénierie pour les fours qui fonctionnent au-dessus de 1500°C. Ils nécessitent des éléments chauffants plus chers (par exemple, le tungstène ou le graphite au lieu du carbure de silicium), une isolation avancée et des systèmes de refroidissement plus robustes. La consommation d'énergie est également considérablement plus élevée.

Faire le bon choix pour votre objectif

Le profil thermique idéal est déterminé par votre objectif scientifique ou industriel spécifique. Avant de sélectionner un système, définissez clairement les exigences de votre matériau et de votre processus.

- Si votre objectif principal est la recherche standard sur les semi-conducteurs ou les films minces : Un four fonctionnant jusqu'à 1200-1500°C couvrira la grande majorité des systèmes de matériaux courants.

- Si votre objectif principal est le développement de matériaux novateurs et performants : Vous aurez probablement besoin d'un four spécialisé à haute température capable d'atteindre 1600°C à plus de 1900°C.

- Si votre objectif principal est l'optimisation des processus : N'oubliez pas que la température idéale est un équilibre entre le taux de dépôt, la qualité du film et le coût d'exploitation, et non seulement la valeur la plus élevée possible.

En fin de compte, la bonne température est celle qui est scientifiquement requise par votre chimie de précurseur spécifique et votre objectif de matériau.

Tableau récapitulatif :

| Plage de températures | Applications courantes | Considérations clés |

|---|---|---|

| Jusqu'à 1200°C | Applications de couches minces standard, recherche sur les semi-conducteurs | Rentable, polyvalent pour les laboratoires |

| Jusqu'à 1500°C | Recherche académique, développement de processus | Flexible pour divers systèmes de matériaux |

| Plus de 1900°C | Céramiques avancées, synthèse de graphène | Coût élevé, spécialisé pour des usages de niche |

Bénéficiez d'un contrôle thermique précis pour votre laboratoire avec les fours CVD avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires les plus divers des solutions haute température sur mesure. Notre gamme de produits – comprenant des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD – est enrichie par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser votre synthèse de matériaux et améliorer votre efficacité !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire