À la base, un « matériau CVD » n'est pas une substance unique, mais une catégorie de solides haute performance — généralement des films minces ou des revêtements — créés par un procédé appelé dépôt chimique en phase vapeur (CVD). Cette technique dépose des couches de matériaux exceptionnellement purs et durables tels que des céramiques (par exemple, l'oxyde d'aluminium), des carbures (par exemple, le carbure de titane) ou des carbones avancés (par exemple, les films de diamant et les nanotubes) sur une surface. La caractéristique déterminante est le processus lui-même, qui construit le matériau atome par atome à partir d'un gaz.

L'idée cruciale est que le CVD est un processus de fabrication, et non un ingrédient. Il permet la création de surfaces hautement conçues et de matériaux avancés dotés de propriétés — telles qu'une dureté extrême, une pureté ou des capacités électroniques spécifiques — qui sont souvent impossibles à obtenir par des moyens conventionnels.

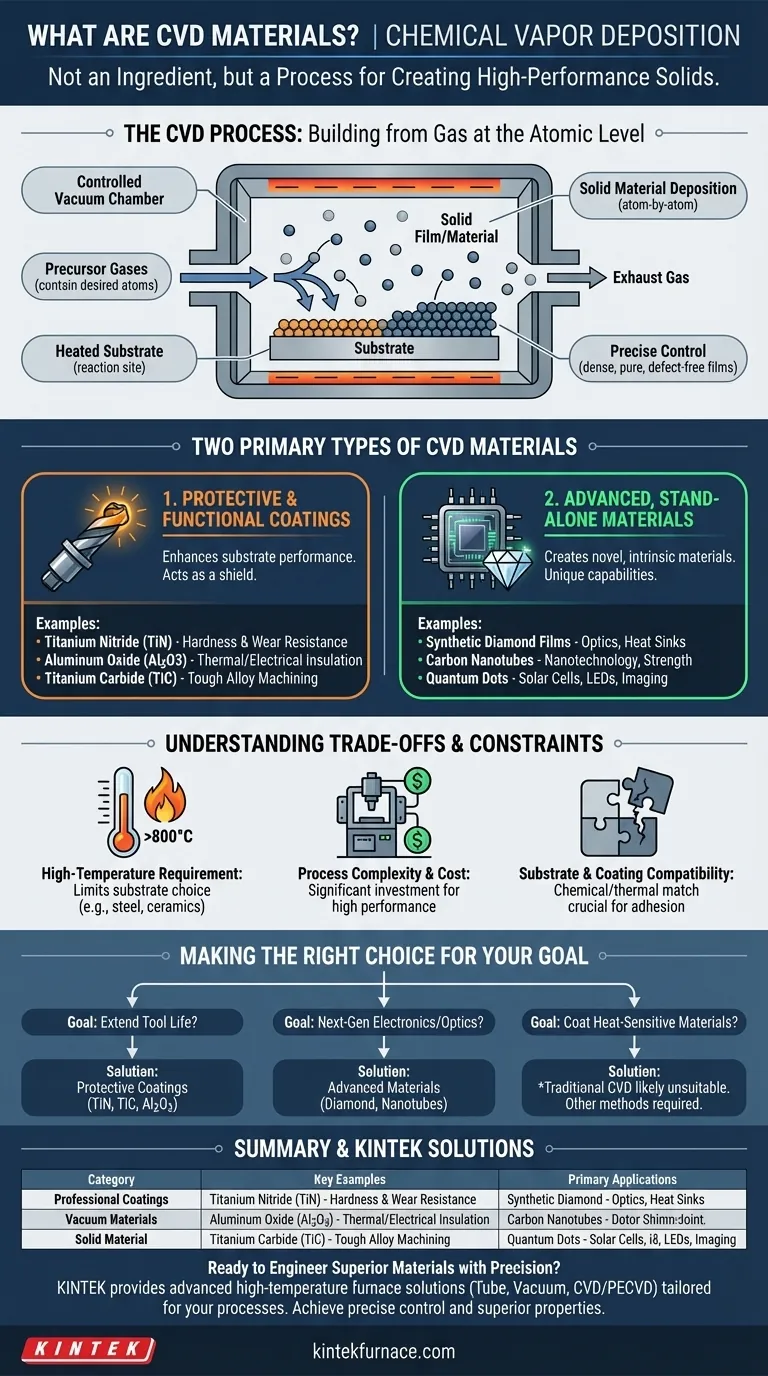

Comment le processus CVD définit le matériau

Le dépôt chimique en phase vapeur est une méthode de construction d'un matériau solide à partir de la phase gazeuse. Comprendre ce processus est essentiel pour comprendre les propriétés uniques du matériau.

Le principe de base : construire à partir du gaz

Le processus se déroule à l'intérieur d'une chambre à vide contrôlée. Des gaz précurseurs, qui contiennent les atomes du matériau souhaité, sont introduits dans la chambre. Ces gaz réagissent sur ou près d'une surface chauffée, connue sous le nom de substrat.

Cette réaction chimique provoque le dépôt d'un matériau solide sur le substrat, formant un film mince et uniforme. Les sous-produits gazeux restants sont ensuite pompés hors de la chambre.

Pourquoi ce processus est important

Le processus CVD permet un contrôle précis de la structure du matériau au niveau atomique. Il en résulte des films extrêmement denses, purs et exempts des défauts souvent rencontrés dans les matériaux formés par fusion et coulée. Le matériau final est intrinsèquement lié au substrat.

Les deux principaux types de matériaux CVD

Bien que le terme couvre de nombreuses substances, elles se répartissent généralement en deux catégories fonctionnelles distinctes basées sur leur application.

1. Revêtements protecteurs et fonctionnels

C'est l'application industrielle la plus courante. Ici, une fine couche d'un matériau CVD est appliquée pour améliorer les performances d'un composant ou d'un substrat de base.

Les exemples courants comprennent :

- Nitrures de Titane (TiN) : Un revêtement céramique de couleur or utilisé sur les outils de coupe et les forets pour augmenter considérablement la dureté et la résistance à l'usure.

- Oxyde d'Aluminium (Al2O3) : Une céramique très stable utilisée pour l'isolation thermique et électrique et pour protéger contre la corrosion à haute température.

- Carbure de Titane (TiC) : Un matériau extrêmement dur appliqué sur les plaquettes d'outils pour l'usinage d'alliages résistants.

Dans ces cas, le matériau CVD sert de bouclier, conférant à un objet ordinaire des propriétés de surface extraordinaires.

2. Matériaux autonomes avancés

Dans des applications plus avancées, le processus CVD est utilisé non seulement pour revêtir quelque chose, mais pour créer le matériau principal lui-même.

Les exemples clés sont :

- Films de diamant synthétique : Utilisés pour des fenêtres optiques durables, des dissipateurs thermiques électroniques haute performance et des outils de coupe industriels capables d'usiner des métaux non ferreux et des composites.

- Nanotubes de carbone : Tubes de carbone microscopiques dotés d'une résistance et de propriétés électriques exceptionnelles, fondamentaux pour la nanotechnologie et l'électronique de nouvelle génération.

- Points quantiques : Nanocristaux semi-conducteurs produits par CVD pour une utilisation dans des cellules solaires avancées, des LED à haut rendement et des agents d'imagerie médicale.

Ici, la valeur ne réside pas dans l'amélioration d'un substrat, mais dans la fabrication d'un nouveau matériau doté de capacités intrinsèques uniques.

Comprendre les compromis

Le CVD est une technique puissante, mais son application est régie par des contraintes pratiques importantes. Comprendre ces limites est essentiel pour son utilisation appropriée.

L'exigence de haute température

La plupart des processus CVD fonctionnent à des températures très élevées (souvent >800°C). Cela signifie que le matériau du substrat doit être capable de résister à cette chaleur sans fondre, se déformer ou perdre son intégrité structurelle. Cela limite l'application aux matériaux tels que les aciers à outils, les carbures, les céramiques et le graphite.

Complexité et coût du processus

Les systèmes CVD sont complexes, nécessitant des chambres à vide, une manipulation précise des gaz et un contrôle des hautes températures. Cela rend l'investissement initial et les coûts opérationnels importants, réservant le processus aux applications où la haute performance justifie la dépense.

Compatibilité substrat et revêtement

Un revêtement réussi nécessite une forte compatibilité chimique et thermique entre le film et le substrat. Une inadéquation peut entraîner une mauvaise adhérence, des fissures ou la défaillance du composant sous contrainte. Tous les matériaux ne peuvent pas être revêtus sur tous les substrats.

Faire le bon choix pour votre objectif

La décision d'utiliser un matériau CVD dépend entièrement du problème que vous essayez de résoudre.

- Si votre objectif principal est de prolonger la durée de vie des outils ou des composants : Vous devriez étudier les revêtements protecteurs CVD tels que TiN, TiC ou Al2O3 pour améliorer la résistance à l'usure et la durabilité.

- Si votre objectif principal est de développer l'électronique ou l'optique de nouvelle génération : Vous devriez explorer le CVD comme méthode de fabrication de matériaux avancés tels que les films de diamant synthétique ou les nanotubes de carbone.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur tels que les polymères ou l'aluminium : Vous devez reconnaître que le CVD traditionnel à haute température est probablement inapproprié et que d'autres méthodes de dépôt peuvent être nécessaires.

En fin de compte, tirer parti du CVD consiste à appliquer un processus d'ingénierie de précision pour créer des matériaux aux propriétés supérieures et précisément contrôlées.

Tableau récapitulatif :

| Catégorie | Exemples clés | Applications principales |

|---|---|---|

| Revêtements protecteurs et fonctionnels | Nitrures de Titane (TiN), Oxyde d'Aluminium (Al2O3), Carbure de Titane (TiC) | Outils de coupe, résistance à l'usure, isolation thermique/électrique |

| Matériaux autonomes avancés | Films de diamant synthétique, Nanotubes de carbone, Points quantiques | Électronique, optique, nanotechnologie, dissipateurs thermiques |

Prêt à concevoir des matériaux supérieurs avec précision ?

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir à divers laboratoires des solutions de fours haute température avancées adaptées aux processus CVD. Notre gamme de produits — y compris les fours tubulaires, les fours sous vide et atmosphériques, et les systèmes CVD/PECVD spécialisés — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous développiez l'électronique de nouvelle génération avec des films de diamant ou que vous amélioriez la durée de vie des outils avec des revêtements durables, notre expertise garantit que vous obtenez le contrôle précis et les propriétés matérielles supérieures que votre recherche exige.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent accélérer votre innovation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision