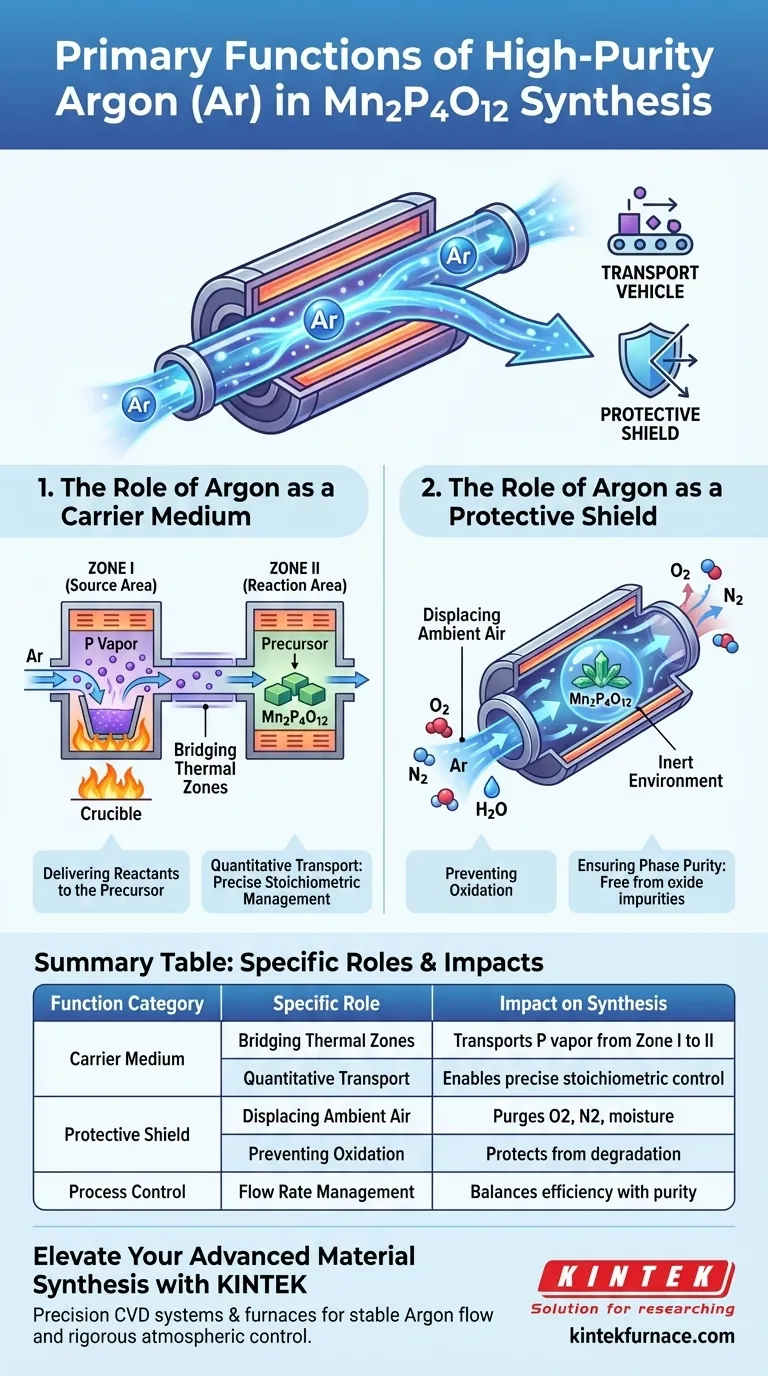

L'argon (Ar) de haute pureté agit comme le régulateur fondamental de l'environnement de dépôt chimique en phase vapeur (CVD), servant simultanément de véhicule de transport et de bouclier protecteur. Dans la synthèse de Mn2P4O12, ce gaz inerte est essentiel pour déplacer les réactifs entre les zones thermiques et maintenir l'intégrité chimique du système contre la contamination atmosphérique.

Dans la phosphorisation CVD, l'argon est le principal levier de contrôle de la cinétique de réaction et de la pureté. Il transporte quantitativement la vapeur de phosphore vers le site de réaction tout en créant un environnement inerte pour prévenir l'oxydation, assurant ainsi la formation de Mn2P4O12 en phase pure.

Le rôle de l'argon comme milieu porteur

Pour synthétiser efficacement le Mn2P4O12, les réactifs doivent être déplacés avec précision dans le four. L'argon fournit la force motrice pour ce transfert.

Pont entre les zones thermiques

Le processus de synthèse utilise une configuration multi-zones. L'argon agit comme un gaz porteur, captant la vapeur de phosphore générée dans la zone source (Zone I).

Livraison des réactifs au précurseur

Une fois chargé de vapeur de phosphore, le flux d'argon pénètre dans la zone de réaction (Zone II). Là, il livre le phosphore pour qu'il réagisse avec les précurseurs.

Transport quantitatif

Le flux d'argon ne fait pas que déplacer la matière ; il assure un transport quantitatif. Cela signifie que la quantité de phosphore atteignant la zone de réaction peut être contrôlée par le débit du gaz, permettant une gestion stœchiométrique précise.

Le rôle de l'argon comme bouclier protecteur

La synthèse à haute température rend les matériaux très sensibles à la contamination. L'argon assure l'isolement nécessaire par rapport à l'environnement extérieur.

Déplacement de l'air ambiant

Avant et pendant la réaction, le flux d'argon déplace physiquement l'air à l'intérieur du tube du four. Ce processus de purge élimine l'azote, l'oxygène et l'humidité naturellement présents dans l'atmosphère.

Prévention de l'oxydation

La principale menace pour la synthèse de Mn2P4O12 est l'oxydation involontaire. Sans atmosphère inerte, la source de phosphore se dégraderait avant d'atteindre le précurseur.

Assurer la pureté de phase

En maintenant un environnement strictement inerte, l'argon protège à la fois les réactifs et les produits résultants. Cet isolement est le facteur critique pour obtenir un Mn2P4O12 en phase pure, exempt d'impuretés d'oxydes ou de phases secondaires.

Considérations opérationnelles et compromis

Bien que le flux d'argon soit nécessaire, il doit être géré avec soin pour éviter les inefficacités du processus.

Précision du débit

Le terme "transport quantitatif" implique un lien direct entre le débit et la livraison de matière. Si le flux est incohérent, la stœchiométrie de la réaction dans la Zone II fluctuera, pouvant entraîner des réactions incomplètes.

Dépendances de la pureté du gaz

La protection offerte n'est aussi bonne que la source de gaz. Si l'argon de "haute pureté" contient des traces d'humidité ou d'oxygène, l'atmosphère protectrice est compromise, quel que soit le débit.

Optimisation de votre stratégie de synthèse

Pour obtenir les meilleurs résultats dans la synthèse de Mn2P4O12, alignez votre gestion de l'argon avec vos objectifs de processus spécifiques.

- Si votre objectif principal est l'efficacité de la réaction : Calibrez le débit d'argon pour assurer une vitesse de transport optimale de la Zone I à la Zone II, en évitant la sous-alimentation en réactifs au site du précurseur.

- Si votre objectif principal est la pureté du matériau : Privilégiez l'intégrité du joint du système et la qualité de l'argon utilisé pour assurer le déplacement complet de l'air et la prévention totale de l'oxydation.

Maîtriser le flux d'argon est la clé pour équilibrer la livraison efficace des réactifs avec le contrôle atmosphérique strict requis pour un Mn2P4O12 de haute qualité.

Tableau récapitulatif :

| Catégorie de fonction | Rôle spécifique | Impact sur la synthèse de Mn2P4O12 |

|---|---|---|

| Milieu porteur | Pont entre les zones thermiques | Transporte la vapeur de phosphore de la Zone I à la Zone II |

| Milieu porteur | Transport quantitatif | Permet un contrôle stœchiométrique précis des réactifs |

| Bouclier protecteur | Déplacement de l'air ambiant | Purge O2, N2 et humidité du tube du four |

| Bouclier protecteur | Prévention de l'oxydation | Protège les précurseurs et les produits de la dégradation |

| Contrôle du processus | Gestion du débit | Équilibre l'efficacité de la réaction avec la pureté de phase du matériau |

Élevez votre synthèse de matériaux avancés avec KINTEK

La précision dans la synthèse de Mn2P4O12 nécessite plus que du simple gaz : elle exige un environnement thermique haute performance. KINTEK fournit des systèmes CVD, des fours à moufle, à tube et sous vide de pointe, conçus pour fournir le flux d'argon stable et le contrôle atmosphérique rigoureux dont votre recherche a besoin.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins stœchiométriques et de pureté uniques. Assurez l'intégrité de votre prochain projet avec les solutions haute température fiables de KINTEK.

Contactez nos experts dès aujourd'hui pour optimiser votre installation de laboratoire

Guide Visuel

Références

- Kassa Belay Ibrahim, Alberto Vomiero. Electrochemically Modified Mn₂P₄O₁₂ as an Emerging Catalyst for Oxygen Evolution Reaction. DOI: 10.1002/admi.202500216

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Pourquoi le CVD est-il important dans la fabrication des dispositifs CMOS ? Essentiel pour le dépôt de films précis et conformes

- Quelles sont les principales applications des fours CVD dans la fabrication de semi-conducteurs ? Essentiel pour le dépôt de films de haute pureté

- Quelle est la principale orientation de développement pour améliorer la technologie de dépôt chimique en phase vapeur (CVD) ? Avancer avec des solutions à basse température et sous vide poussé

- Quel est le principe de fonctionnement d'un moniteur d'épaisseur à cristal de quartz ? Obtenir un contrôle précis du film mince ZTO

- Quels sont les différents types de fours CVD ?Trouvez le bon système pour votre laboratoire

- Quels types de substrats ne conviennent pas au CVD ? Éviter les pièges thermiques et géométriques

- Qu'est-ce que la technologie de dépôt chimique en phase vapeur (CVD) ? Débloquez des films minces haute performance pour vos applications

- Quels sont les avantages de l'utilisation du CVD avec le Parylene ? Obtenez une protection ultime pour les appareils électroniques et médicaux