À la base, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication sophistiqué utilisé pour appliquer un film solide exceptionnellement mince et haute performance sur une surface. Il y parvient en introduisant un gaz précurseur dans une chambre à haute température, qui réagit ensuite chimiquement et se lie à un substrat, construisant efficacement une nouvelle couche atome par atome. Cette technique est indispensable dans des secteurs tels que les semi-conducteurs, l'énergie et les sciences de la vie, où les propriétés des matériaux au niveau microscopique sont cruciales.

La vraie valeur du CVD n'est pas seulement de revêtir une surface, mais de construire une nouvelle. Il permet la création de matériaux de haute pureté, parfaitement uniformes et dotés de fonctions spécifiques qui sont impossibles à obtenir par des méthodes traditionnelles.

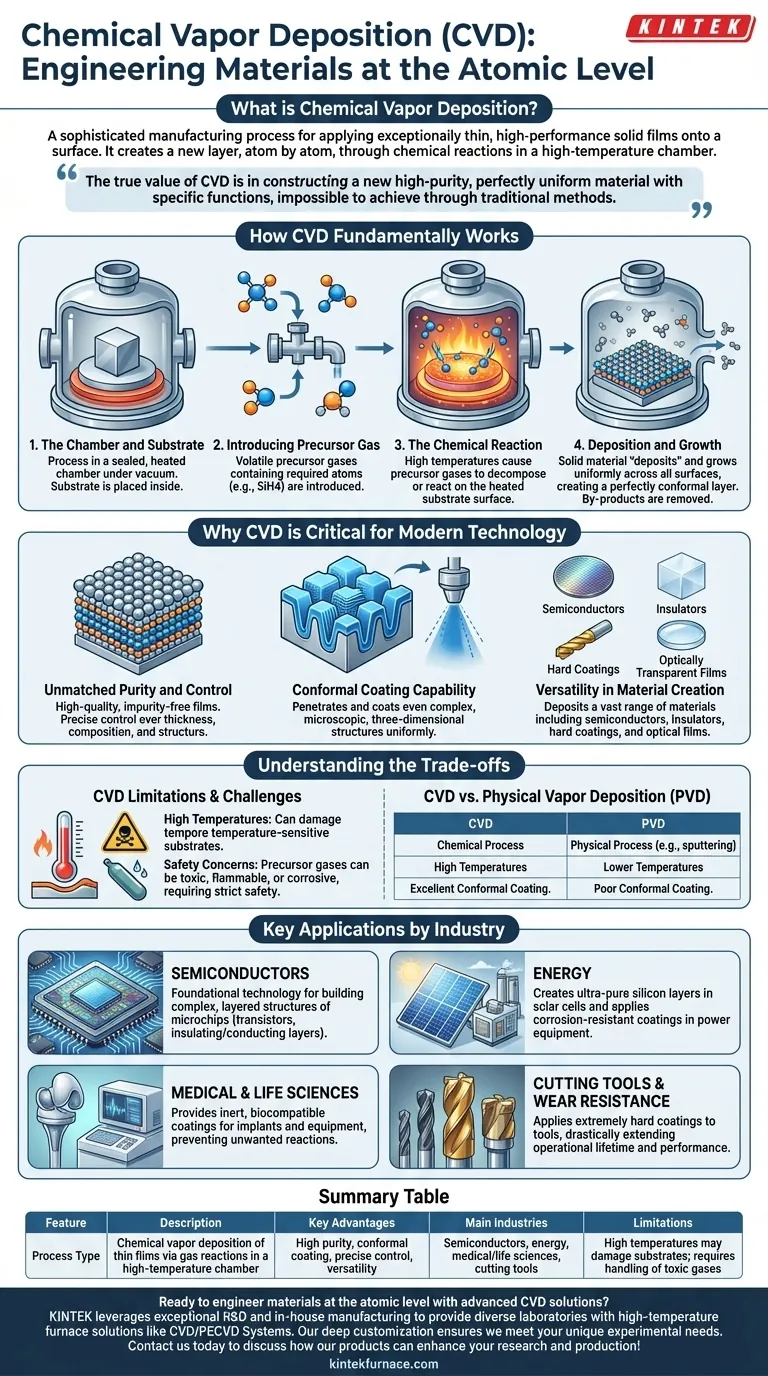

Comment fonctionne fondamentalement le CVD

Pour comprendre pourquoi le CVD est si crucial, vous devez d'abord saisir l'élégance de son processus. C'est une méthode thermochimique qui transforme un gaz en un film solide et haute performance.

La Chambre et le Substrat

L'ensemble du processus se déroule à l'intérieur d'une chambre de réaction scellée, souvent sous vide. L'objet à revêtir, appelé substrat, est placé à l'intérieur de cette chambre.

Introduction du Gaz Précurseur

Un ou plusieurs gaz volatils, appelés précurseurs, sont introduits dans la chambre. Ces précurseurs contiennent les atomes spécifiques requis pour le revêtement final (par exemple, le silicium issu du gaz silane).

La Réaction Chimique

La chambre est chauffée à des températures extrêmement élevées. Cette énergie thermique provoque la décomposition des gaz précurseurs ou leur réaction entre eux à la surface du substrat chauffé.

Dépôt et Croissance

Au fur et à mesure que la réaction chimique se produit, le matériau solide désiré « se dépose » sur le substrat. Ce film se développe uniformément sur toutes les surfaces exposées, créant une couche parfaitement conforme qui suit chaque contour microscopique de l'objet. Les sous-produits chimiques indésirables sont continuellement éliminés de la chambre.

Pourquoi le CVD est Critique pour la Technologie Moderne

La nature précise du processus CVD lui confère des avantages uniques essentiels à la fabrication de composants avancés dans de multiples industries.

Pureté et Contrôle Inégalés

Étant donné que le processus est construit à partir d'une réaction chimique contrôlée avec des gaz purs, les films résultants sont d'une qualité incroyablement élevée et exempts d'impuretés. Les ingénieurs peuvent contrôler précisément l'épaisseur, la composition et la structure cristalline du film en gérant la température, la pression et le débit des gaz.

Capacité de Revêtement Conforme

Contrairement à un revêtement par pulvérisation, les précurseurs gazeux dans le CVD peuvent pénétrer et recouvrir même les structures tridimensionnelles microscopiques les plus complexes. Cette capacité à créer une couche uniforme partout est une caractéristique déterminante et non négociable pour des applications telles que les circuits intégrés.

Polyvalence dans la Création de Matériaux

Le CVD n'est pas limité à un seul type de matériau. Le processus peut être adapté pour déposer une vaste gamme de matériaux, notamment :

- Semi-conducteurs (par exemple, le silicium)

- Isolants (par exemple, le dioxyde de silicium)

- Revêtements durs et protecteurs (par exemple, le nitrure de titane)

- Films optiquement transparents

Comprendre les Compromis

Bien que puissant, le CVD n'est pas une solution universelle. Ses exigences introduisent des limites et des défis spécifiques qui doivent être pris en compte.

Le Défi des Hautes Températures

La chaleur élevée requise pour la plupart des processus CVD peut endommager ou déformer les substrats sensibles à la température, tels que de nombreux plastiques ou certains alliages métalliques. Cela limite les types de matériaux qui peuvent être revêtus efficacement.

Préoccupations relatives aux Précurseurs et à la Sécurité

Les gaz précurseurs utilisés dans le CVD peuvent être hautement toxiques, inflammables ou corrosifs. La manipulation et l'élimination de ces matériaux nécessitent des protocoles de sécurité stricts et des équipements spécialisés et coûteux.

CVD par Rapport au Dépôt Physique en Phase Vapeur (PVD)

Le CVD est souvent comparé au Dépôt Physique en Phase Vapeur (PVD), une autre technique de film mince. Bien que les processus PVD (comme le pulvérisation cathodique) soient physiques plutôt que chimiques et puissent fonctionner à des températures plus basses, ils ont généralement du mal à produire les revêtements hautement conformes qui constituent la principale force du CVD.

Applications Clés par Industrie

Votre choix d'utiliser le CVD dépend entièrement des propriétés des matériaux que vous souhaitez obtenir.

- Si votre objectif principal est les Semi-conducteurs : Le CVD est la technologie fondamentale utilisée pour construire les structures multicouches complexes des puces microélectroniques, déposant les couches isolantes et conductrices qui forment les transistors.

- Si votre objectif principal est l'Énergie : Le CVD est utilisé pour créer les couches de silicium ultra-pures dans les cellules solaires et pour appliquer des revêtements résistants à la corrosion à l'intérieur des équipements de production d'énergie.

- Si votre objectif principal est Médical et Sciences de la Vie : Le CVD fournit des revêtements inertes et biocompatibles pour les implants médicaux et les équipements d'analyse, empêchant les réactions indésirables avec le corps humain ou les échantillons sensibles.

- Si votre objectif principal est les Outils de Coupe et la Résistance à l'Usure : Le CVD applique des revêtements extrêmement durs sur les forets et les outils de coupe industriels, prolongeant considérablement leur durée de vie opérationnelle et leurs performances.

En fin de compte, le CVD nous permet d'ingénierie les matériaux au niveau atomique, jetant les bases de la prochaine génération de technologie.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Type de Processus | Dépôt de couches minces par vapeur chimique via des réactions gazeuses dans une chambre à haute température |

| Avantages Clés | Haute pureté, revêtement conforme, contrôle précis, polyvalence des matériaux (par exemple, semi-conducteurs, isolants) |

| Industries Principales | Semi-conducteurs, énergie, sciences médicales/vie, outils de coupe |

| Limites | Les hautes températures peuvent endommager les substrats ; nécessite la manipulation de gaz toxiques |

Prêt à concevoir des matériaux au niveau atomique avec des solutions CVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température comme les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent améliorer votre recherche et votre production dans les semi-conducteurs, l'énergie et au-delà !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz