Au cœur de son fonctionnement, un four à dépôt chimique en phase vapeur (CVD) est une chambre de réaction hautement sophistiquée conçue dans un seul but : créer des couches minces solides de haute performance à partir de précurseurs gazeux. Ses caractéristiques déterminantes ne sont pas seulement la chaleur élevée, mais un système intégré de contrôle environnemental extrême. Cela comprend une gestion précise de la température, une atmosphère ou un vide rigoureusement régulé, et l'introduction contrôlée de gaz réactifs pour déposer le matériau atome par atome sur un substrat.

Un four CVD ne doit pas être considéré comme un simple four à haute température. Sa véritable valeur réside dans sa capacité à orchestrer précisément une réaction chimique au niveau moléculaire, permettant la synthèse de matériaux d'une pureté exceptionnelle et de revêtements uniformes impossibles à créer par d'autres méthodes.

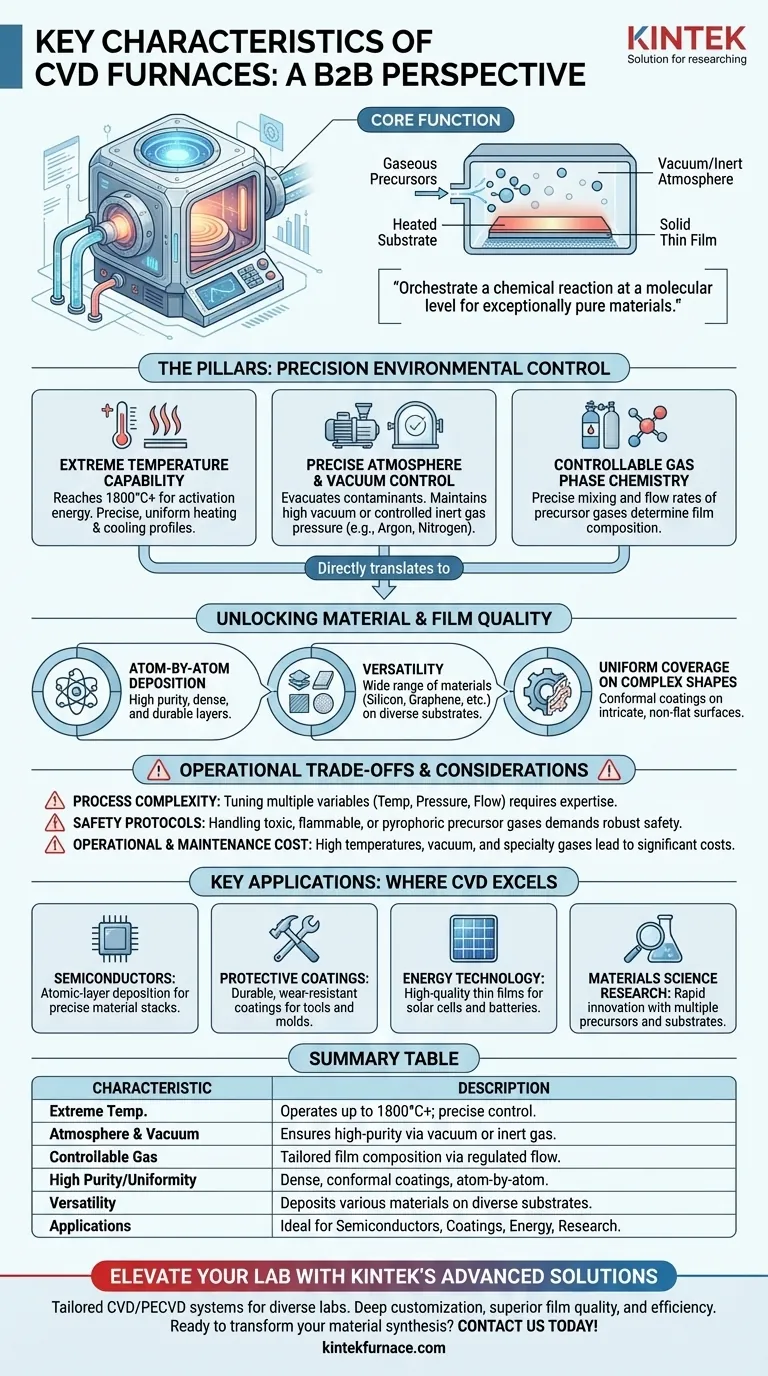

Les piliers du CVD : contrôle environnemental de précision

L'efficacité de tout processus CVD repose sur la capacité du four à créer et à maintenir un environnement hautement stable et prévisible. Ce contrôle est le fondement sur lequel reposent la qualité et la reproductibilité des films.

Capacité à très haute température

Les fours CVD sont conçus pour fonctionner à des températures très élevées, atteignant souvent 1800 °C ou plus. Cette chaleur fournit l'énergie d'activation nécessaire aux réactions chimiques pour se produire à la surface du substrat.

De manière cruciale, ceci est associé à un contrôle précis de la température et à une distribution thermique uniforme. Les systèmes avancés utilisent des profils programmables pour garantir que le substrat est chauffé et refroidi à un rythme exact, ce qui est vital pour gérer les contraintes du film et obtenir la structure cristalline souhaitée.

Contrôle précis de l'atmosphère et du vide

Le CVD est fondamentalement une méthode de dépôt sous vide. La chambre de processus est d'abord évacuée pour éliminer les contaminants tels que l'oxygène et la vapeur d'eau, qui interféreraient autrement avec la réaction.

Le système maintient ensuite ce vide ou introduit des gaz inertes spécifiques (comme l'argon ou l'azote) à une pression basse contrôlée. Ce contrôle de l'atmosphère est non négociable pour déposer des films purs et de haute qualité.

Chimie en phase gazeuse contrôlable

Le four intègre un système d'alimentation en gaz sophistiqué. Cela permet le mélange et l'introduction précis d'un ou plusieurs gaz précurseurs dans la chambre.

En contrôlant les débits et la composition de ces gaz, un opérateur a un contrôle direct sur la chimie du processus de dépôt, déterminant la composition finale et les propriétés du film déposé.

Libérer la qualité des matériaux et des films

Les contrôles environnementaux précis se traduisent directement par la capacité à créer des matériaux aux caractéristiques supérieures et à les appliquer de manière polyvalente.

Dépôt atome par atome pour une grande pureté

Étant donné que le processus construit les films molécule par molécule, les couches résultantes sont exceptionnellement denses, pures et durables. Ce contrôle au niveau atomique est ce qui distingue le CVD et le rend essentiel pour les applications de haute performance telles que la fabrication de semi-conducteurs.

Polyvalence des matériaux et des substrats

Un seul système CVD peut souvent être utilisé pour déposer une large gamme de matériaux, y compris le silicium, le nitrure de silicium, le graphène et divers revêtements durs. Ceci est réalisé simplement en changeant les gaz précurseurs.

De plus, la nature gazeuse du processus permet de l'utiliser sur des substrats de presque tous les matériaux capables de résister aux températures du processus.

Couverture uniforme sur des formes complexes

Contrairement aux méthodes de dépôt par ligne de visée, les gaz précurseurs dans un processus CVD peuvent circuler autour et à l'intérieur de formes tridimensionnelles complexes. Il en résulte un revêtement hautement conforme et uniforme, même sur des surfaces complexes ou non planes.

Comprendre les compromis opérationnels

Bien que puissante, la technologie CVD s'accompagne de complexités inhérentes et de considérations qui doivent être gérées pour un fonctionnement réussi.

Complexité du processus et réglage des paramètres

Le nombre de variables — température, pression, débits de gaz et synchronisation — crée une fenêtre de processus complexe. L'obtention de résultats optimaux nécessite de l'expertise et une expérimentation minutieuse et systématique pour affiner les paramètres pour chaque application spécifique.

Sécurité liée à la manipulation des précurseurs et des gaz

De nombreux gaz précurseurs utilisés en CVD sont toxiques, inflammables ou pyrophoriques (s'enflammant spontanément à l'air). Un fonctionnement sûr et fiable exige des protocoles de sécurité robustes, des systèmes de détection de fuites et des procédures de manipulation appropriées.

Coût d'exploitation et de maintenance

Les hautes températures, les systèmes de vide et l'utilisation de gaz spéciaux purifiés contribuent à des coûts d'exploitation importants. La complexité de l'équipement nécessite également un calendrier de maintenance préventive rigoureux pour assurer la fiabilité et le temps de fonctionnement.

Applications clés : là où le CVD excelle

Les caractéristiques uniques des fours CVD les rendent indispensables dans plusieurs industries de haute technologie.

- Si votre objectif principal est la fabrication de semi-conducteurs de pointe : Le contrôle précis du dépôt de couches atomiques de matériaux comme le silicium est la caractéristique la plus critique.

- Si votre objectif principal est le développement de revêtements protecteurs durables : La capacité du four à revêtir uniformément des outils et des moules complexes avec des matériaux durs et résistants à l'usure est son principal avantage.

- Si votre objectif principal est la technologie de l'énergie : La capacité à produire des cellules solaires en couches minces de haute qualité ou des composants pour les batteries de nouvelle génération repose sur la pureté des matériaux et le contrôle du dépôt du CVD.

- Si votre objectif principal est la recherche en science des matériaux : La flexibilité d'utiliser plusieurs gaz précurseurs et substrats permet une innovation rapide et la découverte de nouveaux matériaux.

Comprendre ces caractéristiques fondamentales vous permet d'utiliser la technologie CVD non seulement comme un outil, mais comme une passerelle vers la création de matériaux avancés.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Capacité à très haute température | Fonctionne jusqu'à 1800°C+ avec un contrôle précis pour un chauffage et un refroidissement uniformes. |

| Contrôle précis de l'atmosphère et du vide | Maintient le vide ou des gaz inertes pour assurer un dépôt de film de haute pureté. |

| Chimie en phase gazeuse contrôlable | Utilise des gaz précurseurs avec un débit régulé pour une composition de film sur mesure. |

| Haute pureté et uniformité | Permet le dépôt atome par atome pour des revêtements denses et conformes sur des formes complexes. |

| Polyvalence | Dépose divers matériaux (ex. silicium, graphène) sur divers substrats. |

| Applications | Idéal pour les semi-conducteurs, les revêtements protecteurs, la technologie de l'énergie et la recherche sur les matériaux. |

Améliorez les capacités de votre laboratoire avec les solutions de fours CVD avancées de KINTEK ! Tirant parti de l'excellence en R&D et de la fabrication interne, nous fournissons des fours à haute température, y compris des systèmes CVD/PECVD, adaptés aux divers laboratoires. Notre personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une qualité et une efficacité de film supérieures. Prêt à transformer votre synthèse de matériaux ? Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut stimuler vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique