À la base, le dépôt chimique en phase vapeur (CVD) est le processus de fabrication fondamental utilisé pour construire les couches ultra-minces essentielles qui constituent les composants électroniques modernes. Il implique le dépôt de matériaux solides à partir d'un gaz sur un substrat, permettant la création de films purs et uniformes qui forment les blocs de construction des transistors, des condensateurs et des circuits intégrés.

La véritable signification de la CVD ne réside pas seulement dans ce qu'elle fait, mais dans la précision au niveau atomique qu'elle permet. Ce contrôle sur l'épaisseur, la pureté et la composition est le facteur critique qui permet la fabrication de dispositifs nanométriques complexes et haute performance qui alimentent toute l'électronique moderne.

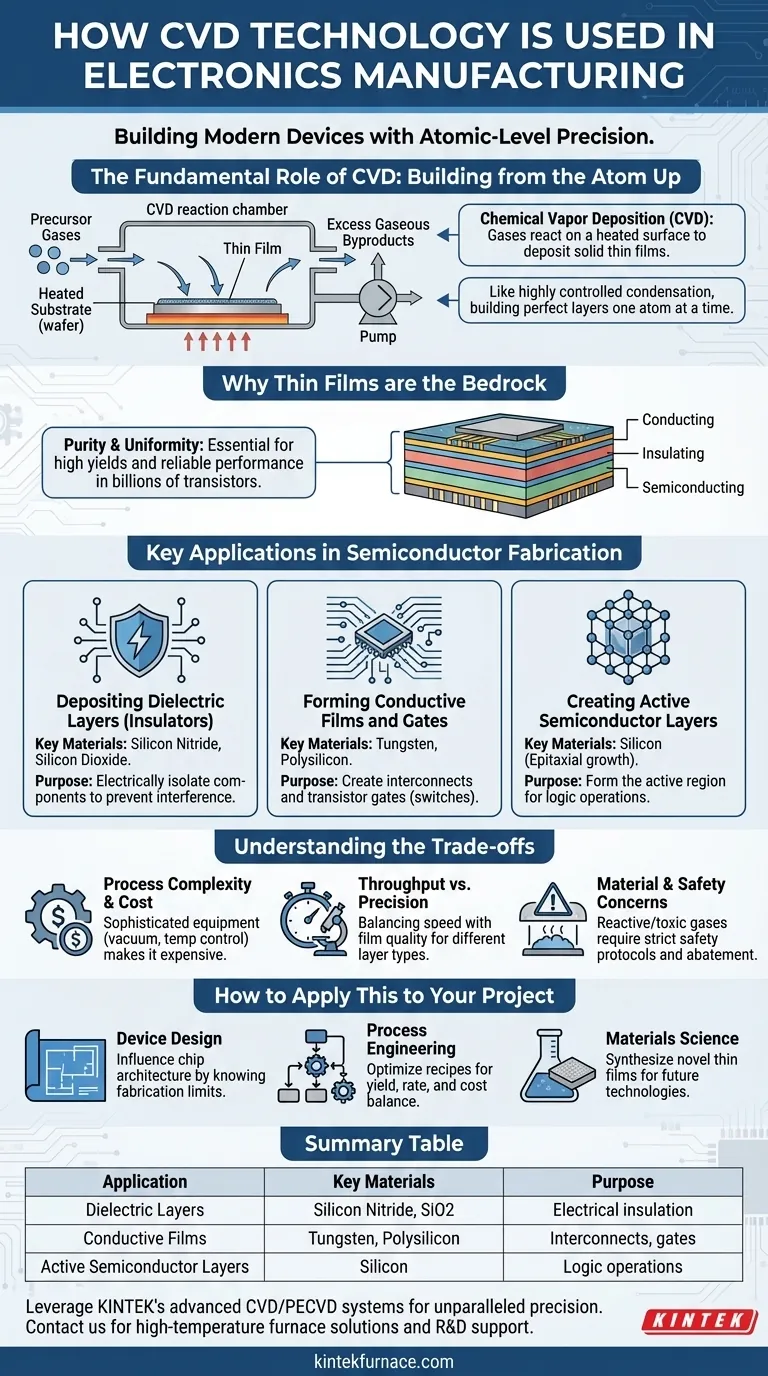

Le rôle fondamental de la CVD : Construire à partir de l'atome

Pour comprendre pourquoi la CVD est indispensable, vous devez considérer les puces modernes non pas comme des objets uniques, mais comme des villes microscopiques avec des milliards de structures. La CVD est la principale méthode de construction utilisée pour créer ces structures couche par couche.

Qu'est-ce que le dépôt chimique en phase vapeur ?

La CVD est un processus au cours duquel un substrat, tel qu'une tranche de silicium, est placé dans une chambre de réaction. Des gaz précurseurs contenant les éléments désirés sont introduits dans la chambre.

Ces gaz réagissent ou se décomposent sur la surface chauffée du substrat, laissant derrière eux un film mince solide du matériau prévu. Les sous-produits gazeux excédentaires sont ensuite évacués.

Considérez cela comme une forme de condensation hautement contrôlée, où des molécules spécifiques sont précisément « pluviées » pour former une couche solide parfaite, atome par atome.

Pourquoi les couches minces sont-elles le socle de l'électronique ?

Un microprocesseur moderne est une structure tridimensionnelle constituée de couches superposées de matériaux conducteurs, isolants et semi-conducteurs. Chaque couche doit avoir une épaisseur précise et des propriétés électriques spécifiques.

La CVD est la technologie utilisée pour déposer ces couches critiques. Qu'il s'agisse d'une couche isolante pour éviter un court-circuit ou d'une couche conductrice pour former un fil, la CVD offre le contrôle requis.

L'importance de la pureté et de l'uniformité

Dans un dispositif comportant des milliards de transistors, une seule impureté atomique ou une légère variation de l'épaisseur d'un film peut entraîner une défaillance catastrophique.

La CVD excelle dans la production de films de haute pureté et hautement uniformes sur toute la surface d'une plaquette. Cette cohérence est non négociable pour obtenir des rendements élevés et des performances de dispositif fiables.

Applications clés dans la fabrication des semi-conducteurs

La CVD n'est pas un processus unique, mais une famille de techniques utilisées pour déposer différents matériaux, chacun servant un objectif distinct au sein du dispositif semi-conducteur.

Dépôt de couches diélectriques (isolants)

Des matériaux tels que le nitrure de silicium et le dioxyde de silicium sont déposés par CVD pour agir comme isolants. Ces couches isolent électriquement les différentes composantes conductrices, empêchant les signaux d'interférer les uns avec les autres, ce qui est essentiel dans un circuit intégré densément peuplé.

Formation de films conducteurs et de grilles

La CVD est utilisée pour déposer des films métalliques (comme le tungstène) qui servent de « câblage » microscopique ou d'interconnexions entre les transistors. Elle est également utilisée pour déposer du silicium polycristallin (polysilicium), un matériau clé pour créer la « grille » d'un transistor, qui agit comme l'interrupteur qui l'active ou le désactive.

Création de couches semi-conductrices actives

La couche la plus fondamentale est souvent le semi-conducteur lui-même. Des procédés CVD épitaxiaux sont utilisés pour faire croître des cristaux de silicium parfaitement ordonnés sur la plaquette. Cette couche vierge forme la région active du transistor où toutes les opérations de traitement et de logique se produisent réellement.

Comprendre les compromis

Bien que puissante, la CVD est une technologie complexe et gourmande en ressources avec des compromis inhérents que les ingénieurs doivent gérer.

Complexité du processus et coût

Les systèmes CVD sont des machines sophistiquées qui nécessitent un vide poussé, un contrôle précis de la température et des systèmes d'alimentation en gaz complexes. Cela rend l'équipement coûteux à l'achat et à l'exploitation.

Débit par rapport à la précision

Il existe souvent un compromis entre la vitesse de dépôt et la qualité du film. Des processus CVD plus rapides peuvent être utilisés pour des couches plus épaisses et moins critiques, tandis que des méthodes plus lentes et plus précises sont réservées aux composants les plus sensibles d'un dispositif.

Considérations relatives aux matériaux et à la sécurité

Les gaz précurseurs utilisés dans la CVD sont souvent très réactifs, toxiques ou inflammables. Cela nécessite un investissement important dans les protocoles de sécurité, l'infrastructure de manutention et les systèmes d'épuration pour neutraliser les gaz résiduels.

Comment appliquer cela à votre projet

Comprendre la fonction et les contraintes de la CVD est crucial pour toute personne impliquée dans la chaîne de valeur de l'électronique.

- Si votre objectif principal est la conception de dispositifs : Connaître les capacités de la CVD informe sur ce qui est physiquement possible de fabriquer, influençant l'architecture des puces de nouvelle génération.

- Si votre objectif principal est l'ingénierie des procédés : Votre objectif est d'optimiser les recettes CVD pour équilibrer la qualité du film, le taux de dépôt et le coût afin de maximiser le rendement de fabrication et la performance du dispositif.

- Si votre objectif principal est la science des matériaux : La CVD est un outil principal pour la synthèse et le test de nouveaux films minces avec de nouvelles propriétés électroniques, optiques ou physiques qui pourraient permettre les technologies futures.

En fin de compte, comprendre le dépôt chimique en phase vapeur, c'est comprendre le langage fondamental dans lequel les dispositifs électroniques modernes sont écrits.

Tableau récapitulatif :

| Application | Matériaux clés | Objectif |

|---|---|---|

| Couches diélectriques | Nitrure de silicium, Dioxyde de silicium | Isolation électrique pour prévenir les interférences |

| Films conducteurs | Tungstène, Polysilicium | Formation d'interconnexions et de grilles de transistors |

| Couches semi-conductrices actives | Silicium | Création de régions actives pour les opérations logiques |

Tirez parti des systèmes CVD/PECVD avancés de KINTEK et de ses capacités de personnalisation approfondies pour atteindre une précision inégalée dans votre fabrication électronique. Nos solutions de fours à haute température, y compris les fours Muffle, Tube, Rotatifs et sous Vide et Atmosphériques, sont conçues pour répondre aux besoins expérimentaux uniques avec un excellent support R&D. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire