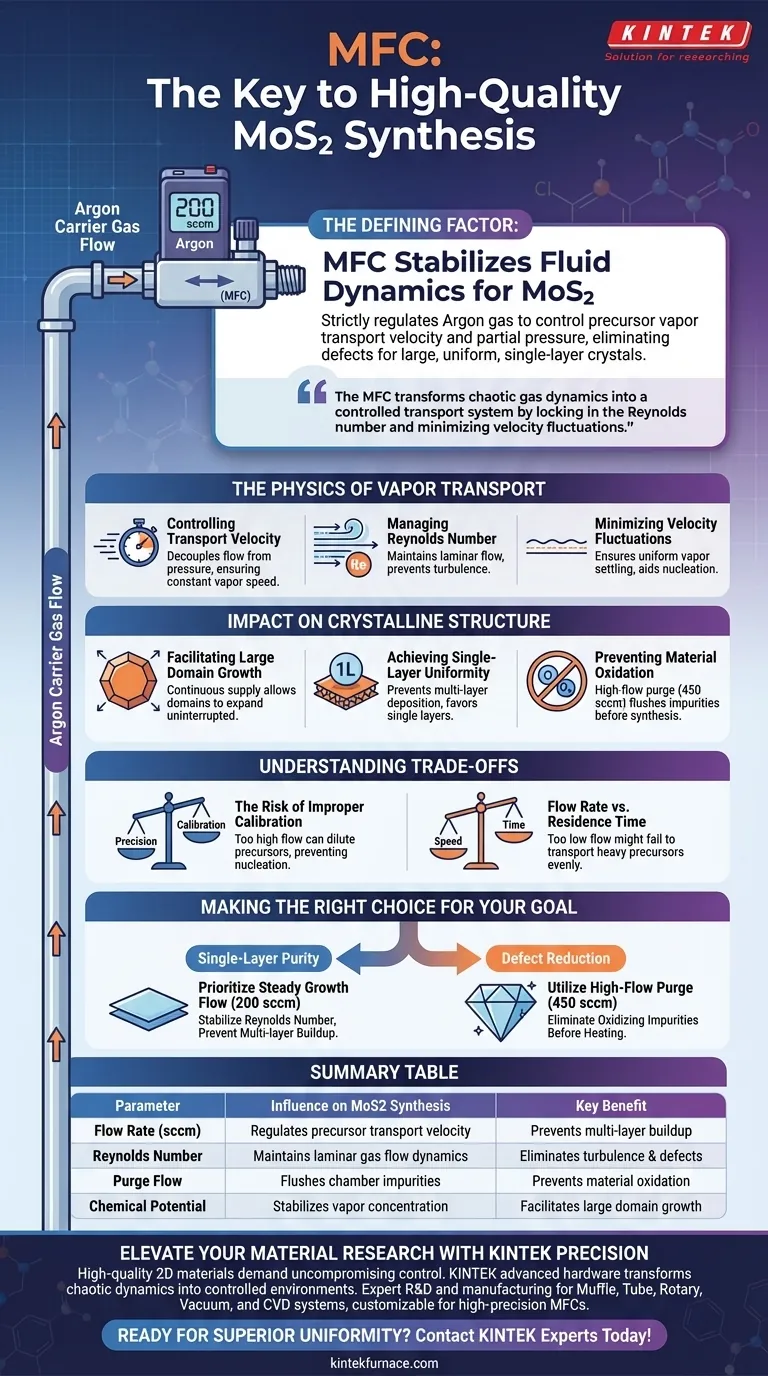

L'utilisation d'un contrôleur de débit massique (MFC) est le facteur déterminant pour stabiliser la dynamique des fluides requise pour une synthèse de MoS2 de haute qualité. En régulant strictement le gaz porteur d'argon, généralement à un débit de 200 sccm, le MFC contrôle la vitesse de transport et la pression partielle des vapeurs précurseurs. Cette précision élimine les variables environnementales qui entraînent des défauts, assurant la croissance de domaines cristallins larges, uniformes et monocouches.

Le MFC transforme la dynamique chaotique des gaz en un système de transport contrôlé. En verrouillant le nombre de Reynolds et en minimisant les fluctuations de vitesse, il crée l'environnement stable nécessaire à la croissance cohérente de structures MoS2 à l'échelle atomique.

La physique du transport des vapeurs

Contrôle de la vitesse de transport

Le rôle principal du MFC est de découpler le débit de gaz des variations de pression externes. En maintenant un débit constant (par exemple, 200 sccm), il garantit que les vapeurs précurseurs sont transportées vers le substrat à une vitesse constante et calculée.

Gestion du nombre de Reynolds

La qualité de la croissance du MoS2 est régie par la dynamique des fluides, en particulier par le nombre de Reynolds dans la chambre de réaction. Le MFC maintient ce nombre dans une plage spécifique pour garantir que le flux de gaz reste laminaire plutôt que turbulent.

Minimisation des fluctuations de vitesse

La turbulence ou les impulsions de gaz erratiques à la surface du substrat peuvent perturber le processus de nucléation. Une régulation précise par le MFC minimise ces fluctuations de vitesse, garantissant que la vapeur se dépose uniformément sur la zone cible.

Impact sur la structure cristalline

Facilitation de la croissance de grands domaines

Pour obtenir de grands domaines cristallins, l'apport de précurseurs doit être continu et stable. Le MFC garantit que le potentiel chimique au front de croissance reste constant, permettant aux domaines de s'étendre sans interruption.

Obtention d'une uniformité monocouche

Les variations du débit de gaz peuvent entraîner des pics imprévisibles dans la concentration des précurseurs. En stabilisant le débit, le MFC empêche le dépôt accidentel de multicouches, favorisant la formation de MoS2 monocouche uniforme.

Prévention de l'oxydation du matériau

Au-delà de la cinétique de croissance, le MFC permet des séquences de purge précises à haut débit (souvent autour de 450 sccm) avant la synthèse. Cela élimine efficacement les impuretés de l'air de la chambre, empêchant l'oxydation qui dégraderait la qualité du MoS2.

Comprendre les compromis

Le risque d'un mauvais étalonnage

Bien qu'un MFC offre de la précision, il nécessite que l'opérateur sélectionne le point de consigne correct pour la géométrie spécifique du réacteur. Un MFC réglé trop haut peut diluer la concentration du précurseur, empêchant complètement la nucléation.

Débit vs Temps de séjour

Il existe un équilibre délicat entre la vitesse de transport et le temps pendant lequel les vapeurs séjournent au-dessus du substrat. Si le MFC est réglé trop bas pour augmenter le temps de séjour, il peut ne pas transporter efficacement les précurseurs lourds, entraînant une couverture inégale.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre synthèse de MoS2, ajustez votre stratégie MFC en fonction de vos métriques de qualité spécifiques :

- Si votre objectif principal est la pureté monocouche : Privilégiez un débit de croissance stable (par exemple, 200 sccm) pour stabiliser le nombre de Reynolds et éviter l'accumulation de multicouches.

- Si votre objectif principal est la réduction des défauts : Utilisez le MFC pour exécuter un cycle de purge à haut débit (par exemple, 450 sccm) avant le chauffage afin d'éliminer les impuretés oxydantes.

La précision du débit de gaz n'est pas seulement un détail opérationnel ; c'est la variable de contrôle qui dicte l'intégrité structurelle de vos nanomatériaux.

Tableau récapitulatif :

| Paramètre | Influence sur la synthèse du MoS2 | Bénéfice clé |

|---|---|---|

| Débit (sccm) | Régule la vitesse de transport des précurseurs | Empêche l'accumulation de multicouches |

| Nombre de Reynolds | Maintient la dynamique du flux de gaz laminaire | Élimine la turbulence et les défauts |

| Débit de purge | Élimine les impuretés de la chambre | Prévient l'oxydation du matériau |

| Potentiel chimique | Stabilise la concentration des vapeurs | Facilite la croissance de grands domaines |

Élevez votre recherche de matériaux avec la précision KINTEK

Les matériaux 2D de haute qualité comme le MoS2 exigent un contrôle intransigeant de chaque variable. KINTEK fournit le matériel avancé nécessaire pour transformer la dynamique chaotique des gaz en un environnement de croissance contrôlé.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour intégrer des MFC de haute précision et des géométries de réacteur spécialisées pour vos besoins de recherche uniques.

Prêt à obtenir une uniformité cristalline supérieure ? Contactez nos experts techniques dès aujourd'hui pour concevoir un système de four à haute température adapté aux exigences de votre laboratoire.

Guide Visuel

Références

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels matériaux sont couramment employés dans les revêtements CVD ? Découvrez les matériaux clés pour une protection de surface supérieure

- Pourquoi le four CVD est-il considéré comme la pierre angulaire de la synthèse de matériaux avancés ? Maîtrisez le contrôle des matériaux au niveau atomique

- Qu'est-ce que le dépôt de couches atomiques (ALD) et comment se rapporte-t-il au CVD ? Déverrouillez la technologie des films minces de précision

- Quelles sont les caractéristiques des revêtements de haute qualité produits par CVD ? Atteignez des performances et une durabilité supérieures

- Qu'est-ce qu'un exemple de processus CVD ? Revêtement de nanotubes de carbone pour l'électronique avancée

- Dans quelles industries les fours CVD sont-ils couramment utilisés ?Découvrez les principales applications dans les secteurs de haute technologie

- Quelle est l'importance du CVD dans la production de cellules solaires ? Développez des couches minces à haut rendement

- Comment l'intégration des fours tubulaires CVD avec d'autres technologies peut-elle bénéficier à la fabrication de dispositifs ? Débloquer des procédés hybrides avancés