À la base, la Déposition Chimique en Phase Vapeur (CVD) est le procédé de fabrication fondamental qui permet d'obtenir les matériaux les plus avancés utilisés dans l'électronique moderne. C'est la technique de choix pour déposer des couches minces ultra-pures de matériaux tels que le graphène, les nanotubes de carbone, les points quantiques et le diamant synthétique, qui sont essentiels pour créer des écrans flexibles, des transistors de nouvelle génération et des composants informatiques haute performance.

La véritable importance du CVD en électronique réside non seulement dans sa capacité à créer de nouveaux matériaux, mais aussi dans sa précision au niveau atomique. Ce contrôle permet aux ingénieurs de concevoir et de construire des matériaux dotés de propriétés électroniques spécifiques et sur mesure, dépassant ainsi les limites du silicium conventionnel.

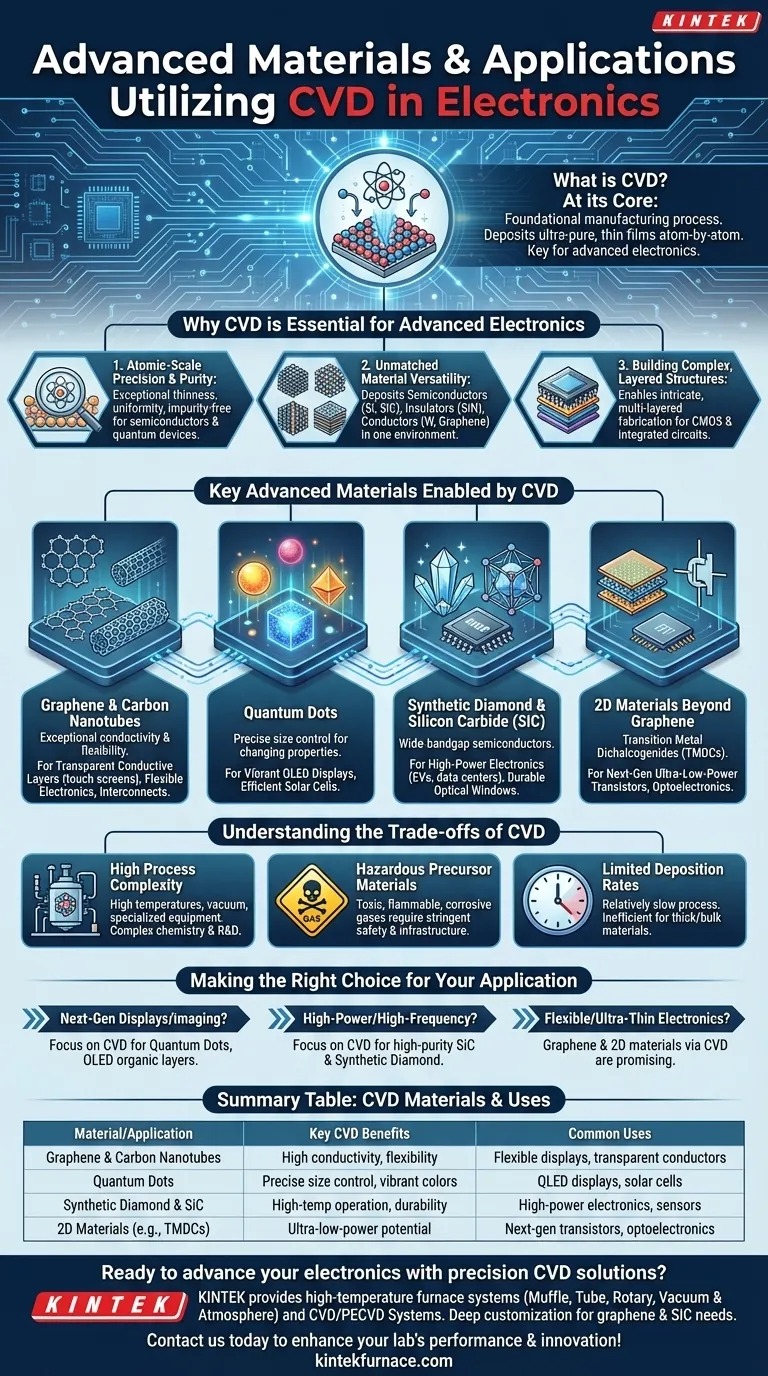

Pourquoi le CVD est essentiel pour l'électronique avancée

L'évolution vers des dispositifs électroniques plus petits, plus rapides et plus puissants exige un niveau de contrôle de fabrication que seuls des procédés comme le CVD peuvent offrir. Son utilité découle de quelques principes clés.

Précision et pureté à l'échelle atomique

Le CVD construit les matériaux en déposant une couche d'atomes à la fois. Il en résulte des films exceptionnellement minces, uniformes et exempts des impuretés qui peuvent dégrader les performances électroniques.

Pour les semi-conducteurs avancés et les dispositifs quantiques, cette perfection structurelle n'est pas un luxe, mais une exigence fondamentale pour que le dispositif fonctionne comme prévu.

Polyvalence des matériaux inégalée

Le CVD n'est pas limité à un seul type de matériau. C'est une technique flexible capable de déposer une vaste gamme de matériaux essentiels à la construction de dispositifs électroniques complexes.

Cela inclut les semi-conducteurs comme le silicium (Si) et le carbure de silicium (SiC), les isolants comme le nitrure de silicium, et les conducteurs comme le tungstène et le graphène, le tout au sein du même environnement de fabrication.

Construction de structures complexes et multicouches

Les composants électroniques modernes, tels que les processeurs CMOS, sont des structures tridimensionnelles complexes construites à partir de dizaines de couches de matériaux empilées.

La capacité du CVD à déposer précisément différents matériaux en séquence est ce qui rend possible la fabrication de ces circuits intégrés complexes.

Matériaux avancés clés rendus possibles par le CVD

Le CVD est la porte d'entrée vers la production d'une nouvelle génération de matériaux dont les propriétés uniques ouvrent de nouvelles applications électroniques.

Matériaux à base de carbone : Graphène et nanotubes de carbone

Le graphène est une seule couche d'atomes de carbone dotée d'une conductivité et d'une flexibilité mécanique exceptionnelles. Le CVD est la principale méthode de production de films de graphène de haute qualité sur de grandes surfaces.

Ces films sont essentiels pour le développement de couches conductrices transparentes pour les écrans tactiles, l'électronique flexible, et potentiellement comme successeur aux interconnexions en cuivre dans les microprocesseurs. Les nanotubes de carbone offrent des avantages similaires pour le renforcement des composites et l'amélioration de la conductivité.

Points quantiques

Les points quantiques sont des nanocristaux semi-conducteurs dont les propriétés électroniques et optiques changent en fonction de leur taille. Le CVD offre le contrôle précis nécessaire à la synthèse de ces particules pour des applications spécifiques.

En électronique, ils sont utilisés pour créer les couleurs vibrantes et économes en énergie des écrans QLED haut de gamme et pour améliorer l'efficacité des cellules solaires photovoltaïques.

Diamant synthétique et carbure de silicium (SiC)

Le diamant et le SiC sont tous deux des semi-conducteurs à large bande interdite, ce qui signifie qu'ils peuvent fonctionner à des tensions, des températures et des fréquences beaucoup plus élevées que le silicium traditionnel.

Le CVD est utilisé pour faire croître des films de haute pureté de ces matériaux pour l'électronique de puissance dans les véhicules électriques et les centres de données, ainsi que des fenêtres optiques durables pour les capteurs et les lasers.

Matériaux 2D au-delà du graphène

Le CVD est également utilisé pour synthétiser d'autres matériaux bidimensionnels (2D), tels que les dichalcogénures de métaux de transition (TMDC).

Ces matériaux font l'objet de recherches intensives pour la création de transistors ultra-basse consommation de nouvelle génération et d'autres dispositifs optoélectroniques, repoussant les limites de la loi de Moore.

Comprendre les compromis du CVD

Bien que puissant, le CVD est un processus hautement spécialisé présentant des défis inhérents qui le rendent inadapté à toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Complexité élevée du processus

Les processus CVD nécessitent souvent des températures élevées et des conditions de vide poussé, ce qui nécessite des équipements sophistiqués et coûteux.

La chimie impliquée est complexe, et l'obtention d'un processus stable et reproductible pour un nouveau matériau peut nécessiter des efforts importants de recherche et développement.

Matériaux précurseurs dangereux

La "vapeur" dans la Déposition Chimique en Phase Vapeur provient de gaz précurseurs, dont beaucoup peuvent être toxiques, inflammables ou corrosifs.

La gestion de ces matériaux nécessite des protocoles de sécurité et des infrastructures stricts, ce qui augmente les coûts et la complexité opérationnels.

Débits de dépôt limités

Étant donné que le CVD est conçu pour la précision, il peut être un processus relativement lent. Il excelle dans la création de films minces de haute qualité, mais il est généralement inefficace pour produire des matériaux épais ou en vrac.

Pour les applications nécessitant des revêtements épais ou de grandes pièces structurelles, d'autres méthodes de fabrication sont souvent plus pratiques et rentables.

Faire le bon choix pour votre application

Le choix du matériau et du processus appropriés dépend entièrement des objectifs de performance de votre appareil électronique.

- Si votre objectif principal est les écrans ou l'imagerie de nouvelle génération : Investiguez les procédés CVD pour la synthèse de points quantiques et le dépôt des couches organiques utilisées dans les OLED.

- Si votre objectif principal est l'électronique haute puissance ou haute fréquence : Concentrez-vous sur le CVD pour créer des films de haute pureté de carbure de silicium (SiC) et de diamant synthétique.

- Si votre objectif principal est l'électronique flexible, transparente ou ultra-mince : Le graphène et d'autres matériaux 2D synthétisés par CVD constituent la voie la plus prometteuse.

Maîtriser le contrôle précis offert par le CVD est fondamental pour concevoir l'avenir des dispositifs électroniques.

Tableau récapitulatif :

| Matériau/Application | Avantages clés du CVD | Utilisations courantes |

|---|---|---|

| Graphène et nanotubes de carbone | Haute conductivité, flexibilité | Écrans flexibles, conducteurs transparents |

| Points quantiques | Contrôle précis de la taille, couleurs vibrantes | Écrans QLED, cellules solaires |

| Diamant synthétique et SiC | Fonctionnement à haute température, durabilité | Électronique de puissance, capteurs |

| Matériaux 2D (ex : TMDC) | Potentiel ultra-basse consommation | Transistors de nouvelle génération, optoélectronique |

Prêt à faire progresser votre électronique avec des solutions CVD de précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température tels que les fours Muffle, Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques pour des matériaux comme le graphène et le SiC. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication