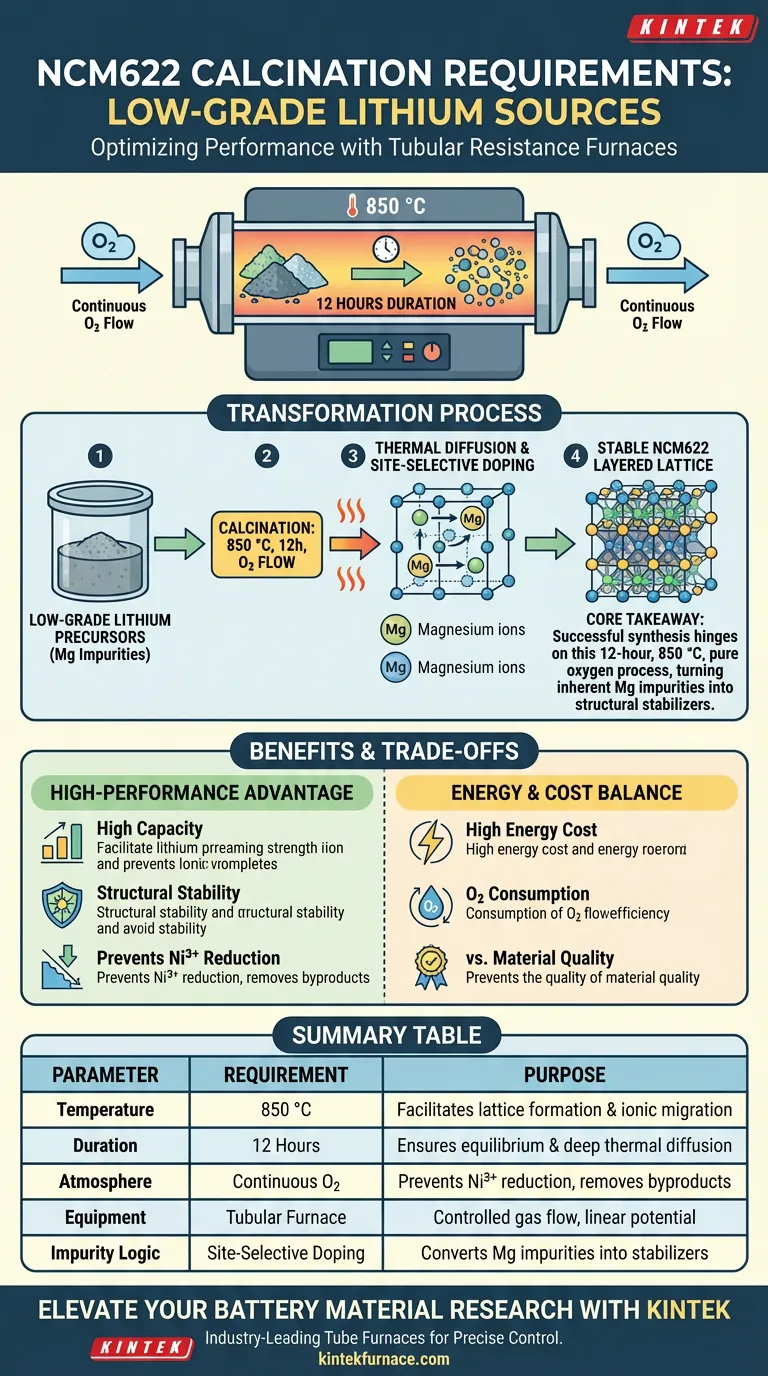

La calcination des matériaux de cathode NCM622 nécessite un contrôle thermique et atmosphérique précis pour transformer les précurseurs de lithium de faible qualité en composants de batterie haute performance. Plus précisément, vous devez faire fonctionner un four à résistance tubulaire à 850 °C pendant une durée de 12 heures sous un flux continu d'oxygène (O2). Cet environnement facilite la réaction complète entre les sels de lithium et les précurseurs de métaux de transition, assurant la formation d'une structure de réseau lamellaire hautement ordonnée.

Point clé : La synthèse réussie du NCM622 à partir de sources de faible qualité dépend d'un cycle de calcination de 12 heures à 850 °C dans une atmosphère d'oxygène pur. Ce procédé spécifique utilise la diffusion thermique à haute température pour convertir les impuretés de magnésium inhérentes en dopants bénéfiques et sélectifs en site, stabilisant ainsi la structure cristalline du matériau.

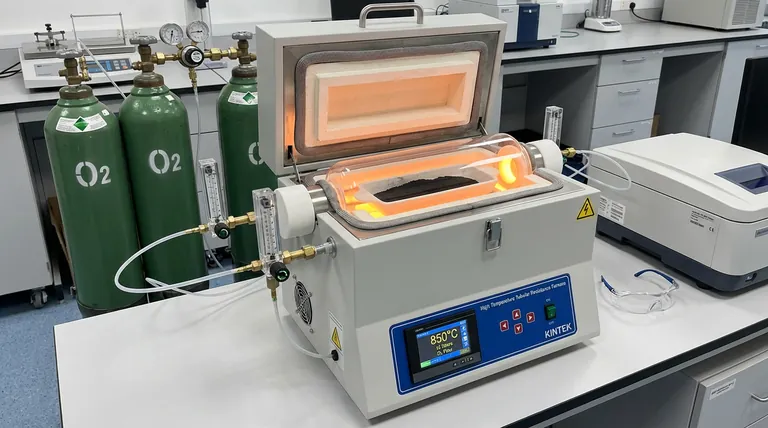

Paramètres thermiques pour la synthèse du NCM622

Contrôle précis de la température à 850 °C

Le four doit être maintenu à une température constante de 850 °C pour fournir l'énergie cinétique nécessaire à la formation du réseau. Cette température est le seuil auquel les ions de métaux de transition et les ions de lithium migrent vers leurs positions désignées dans le cadre de l'oxyde lamellaire.

Ne pas atteindre cette température peut entraîner une lithiation incomplète, tandis que la dépasser peut entraîner une croissance excessive des grains ou un frittage des particules primaires.

La durée critique de 12 heures

Un temps de séjour de 12 heures est requis pour garantir que la réaction atteigne l'équilibre dans l'ensemble du lot. Cette période prolongée permet le "trempage" du matériau, garantissant que le cœur des particules précurseurs réagit aussi complètement que la surface.

Cette durée est particulièrement importante lors de l'utilisation de sources de faible qualité, car elle laisse suffisamment de temps pour la redistribution de diverses espèces ioniques dans tout le matériau.

Le rôle de l'atmosphère d'oxygène

Maintien du flux continu d'O2

Un flux continu d'oxygène dans le four à résistance tubulaire est non négociable pour la production de NCM622. L'atmosphère d'oxygène empêche la réduction des ions nickel (Ni3+ en Ni2+), ce qui est essentiel pour maintenir une capacité de décharge élevée et une stabilité structurelle.

Le flux aide également à évacuer tous les sous-produits gazeux générés lors de la décomposition des sels de lithium, empêchant les accumulations de pression localisées qui pourraient perturber la structure cristalline.

Optimisation de l'environnement interne

La conception tubulaire du four est idéale pour ce processus car elle permet un chemin linéaire et contrôlé pour le flux de gaz. Cela garantit que chaque partie du matériau est exposée à un potentiel chimique d'oxygène constant tout au long du cycle de 12 heures.

Gestion des défis liés au lithium de faible qualité

Gestion des impuretés de magnésium

Les sources de lithium de faible qualité contiennent souvent du magnésium, qui peut avoir un impact négatif sur les performances s'il n'est pas correctement géré. L'environnement à haute température de 850 °C exploite ces impuretés en favorisant la diffusion thermique.

Au lieu de rester une impureté nuisible, les ions magnésium sont guidés vers des positions spécifiques du réseau par ce processus de diffusion.

Dopage sélectif en site

Ce processus transforme efficacement un défi de "faible qualité" en un avantage de "haute performance" grâce au dopage sélectif en site. En contrôlant précisément les exigences de calcination, les ions magnésium occupent des positions qui renforcent la structure lamellaire.

Ce mécanisme de dopage unique est un résultat direct du profil thermique spécifique et est essentiel pour stabiliser le cadre NCM622 contre la dégradation pendant le cyclage.

Comprendre les compromis

Équilibrer la température et les coûts énergétiques

Bien que 850 °C soit optimal pour l'intégrité structurelle, le maintien de cette température pendant 12 heures représente une dépense énergétique importante. Abaisser la température ou la durée pourrait réduire les coûts, mais risque le "mélange cationique", où les ions nickel occupent les sites du lithium, dégradant sévèrement les performances de la batterie.

Consommation d'oxygène vs pureté du matériau

L'exigence d'un flux continu d'O2 augmente la complexité opérationnelle et le coût par rapport à la calcination à l'air. Cependant, l'utilisation d'air ambiant est généralement insuffisante pour le NCM622, car la pression partielle d'oxygène plus faible entraîne une augmentation des lacunes d'oxygène et des défauts structurels.

Comment appliquer cela à votre projet

Lors de la configuration de votre four à résistance tubulaire pour la production de NCM622, votre approche doit varier en fonction de vos objectifs spécifiques de qualité et de débit.

- Si votre objectif principal est la stabilité structurelle maximale : Respectez strictement la durée de 12 heures à 850 °C pour garantir l'intégration complète des ions magnésium par dopage sélectif en site.

- Si votre objectif principal est d'utiliser des sources à haute teneur en impuretés : Assurez-vous que le débit d'O2 est suffisamment élevé pour éliminer agressivement les sous-produits et maintenir un environnement hautement oxydant tout au long de la calcination.

- Si votre objectif principal est l'optimisation du débit : Ne descendez pas la température en dessous de 850 °C ; concentrez-vous plutôt sur l'optimisation des phases de montée et de descente en température du four pour réduire le temps de cycle total sans compromettre le "trempage" de 12 heures.

En maîtrisant ces exigences de calcination spécifiques, vous transformez les précurseurs de lithium de faible qualité en un matériau de cathode NCM622 robuste et à haute capacité.

Tableau récapitulatif :

| Paramètre | Exigence | Objectif |

|---|---|---|

| Température | 850 °C | Facilite la formation du réseau et la migration ionique |

| Durée | 12 Heures | Assure l'équilibre et la diffusion thermique profonde |

| Atmosphère | Oxygène continu (O2) | Empêche la réduction de Ni3+ et élimine les sous-produits gazeux |

| Équipement | Four tubulaire | Fournit un flux de gaz contrôlé et un potentiel chimique linéaire |

| Logique des impuretés | Dopage sélectif en site | Convertit les impuretés de magnésium en stabilisateurs structurels |

Élevez votre recherche sur les matériaux de batterie avec KINTEK

Atteindre le profil thermique précis de 850 °C et le contrôle de l'oxygène requis pour la synthèse du NCM622 exige un équipement haute performance. KINTEK fournit des fours tubulaires, à moufle et sous vide leaders de l'industrie, conçus spécifiquement pour les réactions chimiques sensibles et la science des matériaux.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos systèmes offrent la stabilité thermique et la précision atmosphérique nécessaires pour transformer les précurseurs de faible qualité en cathodes haute performance.

- Solutions personnalisables : Que vous ayez besoin de configurations de flux de gaz spécifiques ou de systèmes rotatifs pour le traitement en vrac, nous adaptons notre matériel à vos besoins uniques de laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours et assurer que votre prochain lot atteigne une stabilité structurelle maximale.

Guide Visuel

Références

- Gogwon Choe, Yong‐Tae Kim. Re-evaluation of battery-grade lithium purity toward sustainable batteries. DOI: 10.1038/s41467-024-44812-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels aspects de conception d'un four tubulaire fendu influencent ses performances ? Optimisation de l'uniformité et de l'efficacité de la température

- Comment les cycles d'oxydoréduction à haute température effectués dans un four tubulaire contribuent-ils à l'activation des catalyseurs Ni/BaZrO3 ?

- Qu'est-ce qu'un four à trois zones ? La clé d'une uniformité de température supérieure

- Quelles sont les applications courantes des fours tubulaires de laboratoire en science des matériaux ? Débloquez la précision du traitement thermique et de la synthèse

- Comment un four tubulaire industriel facilite-t-il le processus de cémentation en paquet ? Revêtements de diffusion de précision maîtres

- Comment un four tubulaire de laboratoire facilite-t-il la sulfuration de Co3O4@CNT ? Secrets de synthèse avancée

- Quels matériaux sont utilisés dans les fours tubulaires ? Composants clés pour le succès des laboratoires à haute température

- Comment fonctionne un four tubulaire dans le processus de pyrolyse catalytique pour la production de biochar ? Améliorer la qualité de la carbonisation