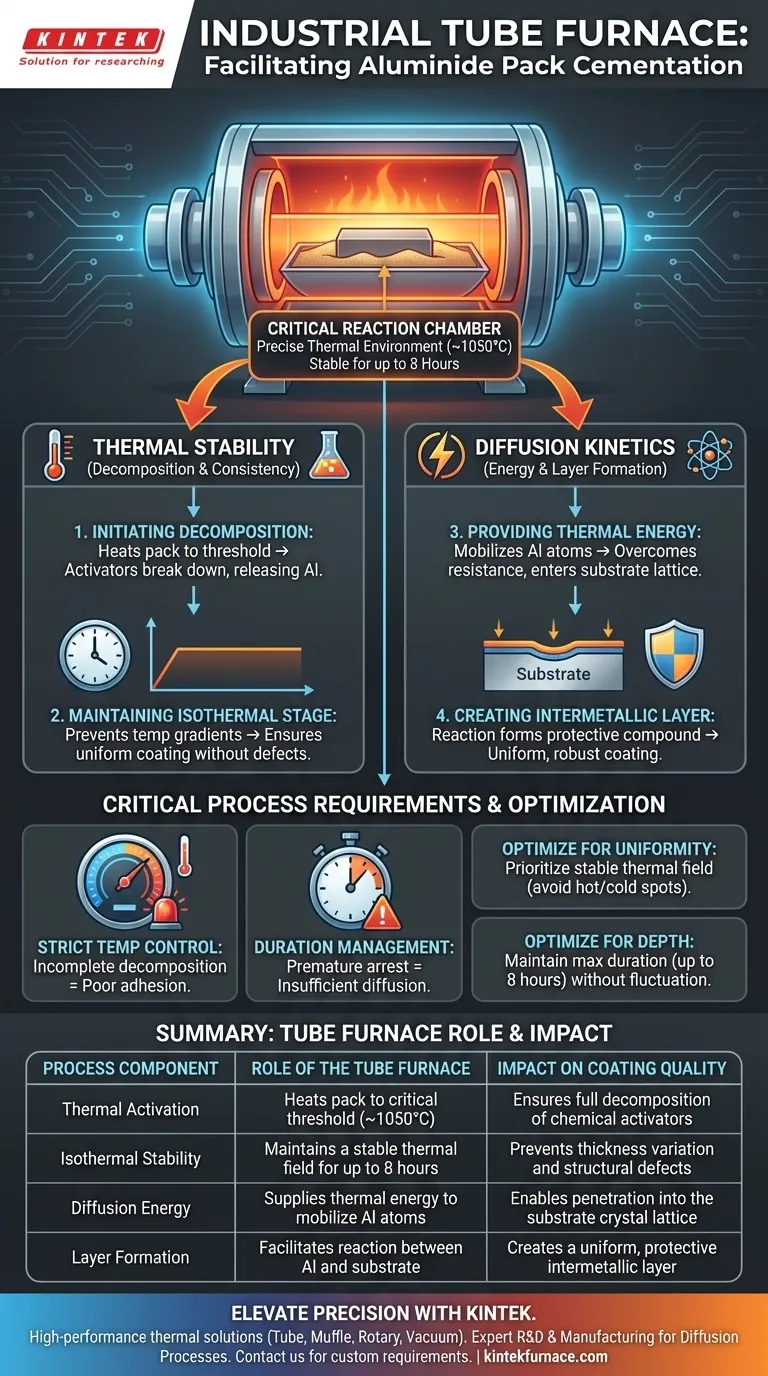

Un four tubulaire industriel sert de chambre de réaction critique pour la cémentation en paquet, fournissant l'environnement thermique précis requis pour déposer des revêtements protecteurs. Il facilite ce processus en maintenant une température stable, généralement autour de 1050°C, ce qui déclenche la décomposition chimique des activateurs et fournit l'énergie nécessaire pour entraîner les atomes d'aluminium dans un substrat.

Le four tubulaire assure la qualité du revêtement en maintenant un environnement isotherme strictement contrôlé. Cette exposition prolongée à la chaleur est le principal moteur qui décompose les agents chimiques et force la diffusion de l'aluminium, résultant en une couche intermétallique uniforme.

Le rôle de la stabilité thermique

Initiation de la décomposition chimique

La fonction principale du four est de chauffer le paquet de poudre jusqu'à un seuil de réaction critique.

À des températures élevées spécifiques, le four assure la décomposition efficace des activateurs mélangés dans le paquet. Cette dégradation chimique est la première étape pour libérer l'aluminium pour le dépôt.

Maintien de l'étape isotherme

Le succès de la cémentation en paquet repose sur la constance dans le temps, pas seulement sur la température maximale.

Le four tubulaire est conçu pour maintenir un champ thermique stable pendant des périodes prolongées, souvent jusqu'à 8 heures. Cette stabilité empêche les gradients de température qui pourraient entraîner une épaisseur de revêtement inégale ou des défauts structurels.

Mise en œuvre de la cinétique de diffusion

Fourniture d'énergie thermique

Une fois l'aluminium libéré du paquet, il nécessite une énergie considérable pour pénétrer le matériau de base.

Le four fournit l'énergie thermique nécessaire pour mobiliser les atomes d'aluminium. Cette chaleur permet aux atomes de surmonter la résistance physique et de migrer efficacement dans le réseau cristallin du substrat, tel que le molybdène.

Création de la couche intermétallique

Le but ultime de cette application thermique est la formation d'un nouveau composé.

En maintenant une chaleur élevée, le four permet la réaction entre l'aluminium diffusant et le substrat. Cela aboutit à la formation d'une couche de composé intermétallique uniforme, qui offre les propriétés protectrices souhaitées.

Exigences critiques du processus

Contrôle strict de la température

L'efficacité du processus est binaire ; elle dépend entièrement de la précision du four.

Si le four ne peut pas maintenir un environnement à haute température strictement contrôlé (par exemple, 1050°C), la décomposition de l'activateur peut être incomplète. Cela entraîne une mauvaise adhérence du revêtement ou une protection insuffisante.

Gestion de la durée

La profondeur et la qualité du revêtement sont directement proportionnelles au temps passé à température.

Le four doit fonctionner de manière fiable pendant les étapes isothermes prolongées. Interrompre ce temps, ou connaître des fluctuations pendant le cycle de 8 heures, arrêtera prématurément le processus de diffusion.

Optimisation de la stratégie de revêtement

Si votre objectif principal est l'uniformité du revêtement : Assurez-vous que l'étalonnage de votre four privilégie un champ thermique stable pour éviter les points chauds ou les zones froides à l'intérieur du tube.

Si votre objectif principal est la profondeur de diffusion : Concentrez-vous sur la capacité du four à maintenir l'étape isotherme pendant la durée maximale requise (jusqu'à 8 heures) sans fluctuation.

La précision dans l'application de la chaleur fait la différence entre une couche superficielle et un revêtement robuste de qualité industrielle.

Tableau récapitulatif :

| Composant du processus | Rôle du four tubulaire | Impact sur la qualité du revêtement |

|---|---|---|

| Activation thermique | Chauffe le paquet jusqu'au seuil critique (~1050°C) | Assure la décomposition complète des activateurs chimiques |

| Stabilité isotherme | Maintient un champ thermique stable jusqu'à 8 heures | Prévient les variations d'épaisseur et les défauts structurels |

| Énergie de diffusion | Fournit l'énergie thermique pour mobiliser les atomes d'aluminium | Permet la pénétration dans le réseau cristallin du substrat |

| Formation de la couche | Facilite la réaction entre l'Al et le substrat | Crée une couche intermétallique uniforme et protectrice |

Améliorez la précision de votre revêtement avec KINTEK

Débloquez une protection supérieure des matériaux avec les solutions thermiques haute performance de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes tubulaires, à moufle, rotatifs et sous vide spécialisés, conçus pour répondre aux exigences rigoureuses des processus de cémentation en paquet et de diffusion.

Que vous ayez besoin d'un contrôle isotherme précis pour les revêtements d'aluminure ou d'un système CVD entièrement personnalisable pour des besoins de recherche uniques, notre équipe d'ingénierie garantit que votre laboratoire est équipé pour l'excellence.

Prêt à optimiser vos résultats de traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins personnalisés en matière de fours.

Guide Visuel

Références

- Jurica Filipovic, Matthias Oechsner. Thermokinetic Modeling Approach for Aluminide Diffusion Coatings on Molybdenum Substrates. DOI: 10.1002/adem.202500293

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire contribue-t-il à la précision de la décomposition thermique des microplastiques ? Assurer la précision de la pyrolyse

- Quels sont les avantages du contrôle indépendant de la température dans un four à trois zones ? Améliorer la précision et l'uniformité

- Pourquoi un processus de recuit à long terme dans un four tubulaire est-il essentiel pour l'alliage Bi-Sb ? Atteindre l'homogénéité des matériaux

- Pourquoi un tube de quartz scellé sous vide poussé est-il utilisé dans le CVT ? Assurer la croissance de cristaux uniques de Fe4GeTe2 de haute pureté

- Quels sont les avantages des fours tubulaires verticaux ? Atteignez la précision et l'efficacité dans votre laboratoire

- Quelles exigences techniques un four tubulaire de laboratoire doit-il satisfaire pour les tests SOFC ? Assurer une analyse précise des piles à combustible.

- Quelle est la fonction principale du traitement thermique contrôlé pour les couches minces de YIG ? Déverrouiller l'ordre magnétique en spintronique

- Quels aspects de conception d'un four tubulaire fendu influencent ses performances ? Optimisation de l'uniformité et de l'efficacité de la température