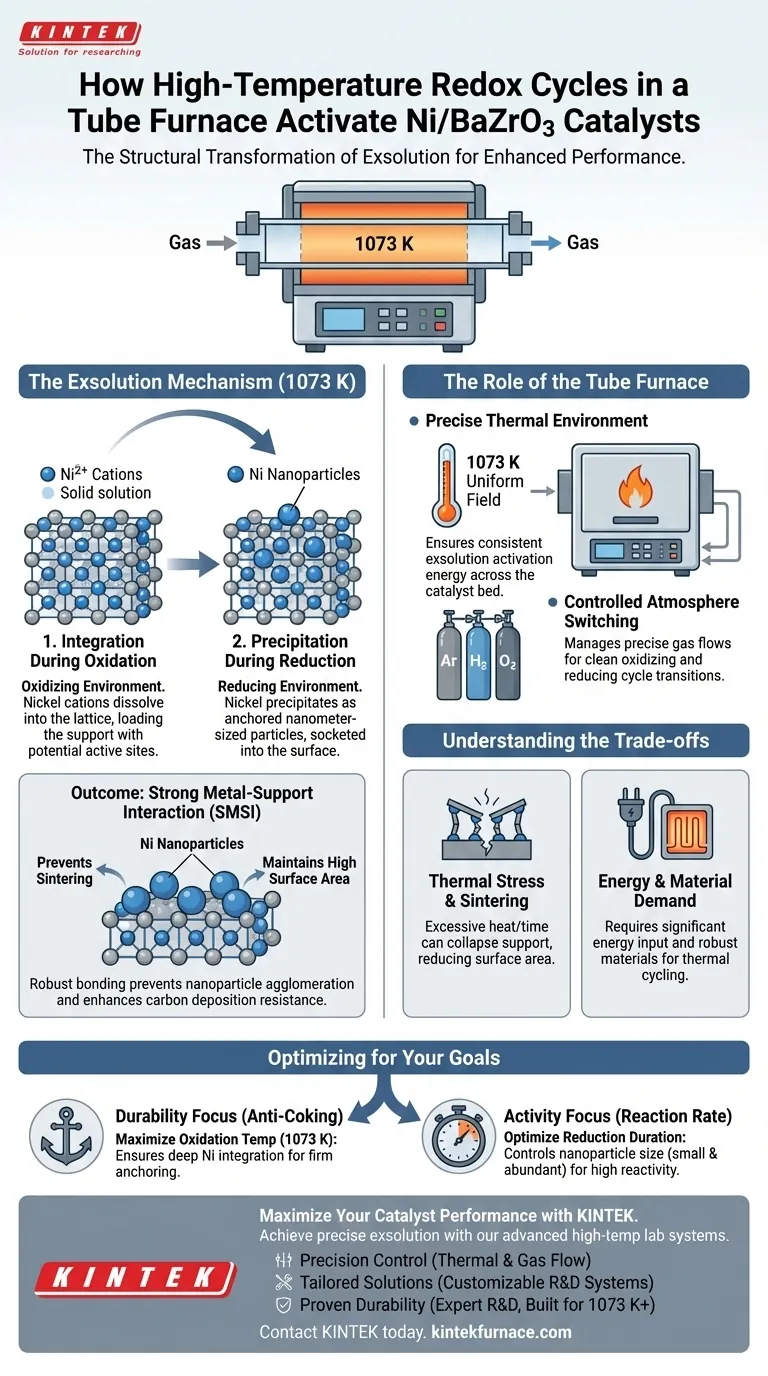

Les cycles d'oxydoréduction à haute température facilitent une transformation structurelle connue sous le nom d'exsolution. Effectué à 1073 K dans un four tubulaire, ce processus force les cations de nickel à s'intégrer dans le réseau de BaZrO3 pendant l'oxydation, puis à émerger sous forme de nanoparticules ancrées pendant la réduction. Cela crée une architecture de surface spécifique qui est essentielle pour des performances catalytiques élevées.

L'environnement du four tubulaire permet un mécanisme précis de dissolution-précipitation, résultant en de fortes interactions métal-support qui améliorent considérablement l'activité et la résistance au dépôt de carbone.

Le mécanisme d'exsolution expliqué

La fonction principale du cycle d'oxydoréduction dans ce contexte est de manipuler l'emplacement physique et l'état des atomes de nickel par rapport au support de zirconate de baryum (BaZrO3).

Intégration pendant l'oxydation

Dans la phase d'oxydation, l'énergie thermique élevée fournie par le four tubulaire pousse les cations de nickel dans la structure pérovskite.

Le nickel se dissout efficacement dans le réseau de BaZrO3, créant une solution solide. Cette étape "charge" le support avec des sites actifs potentiels.

Précipitation pendant la réduction

Au cours de la phase de réduction ultérieure, l'environnement change pour extraire le nickel du réseau.

Le nickel précipite à la surface sous forme de particules de taille nanométrique. Comme ces particules émergent de la structure du réseau, elles sont fermement enchâssées dans la surface plutôt que de simplement reposer dessus.

Forte interaction métal-support (FIMS)

La chaleur extrême (1073 K) garantit que la liaison entre les particules métalliques précipitées et le support d'oxyde est robuste.

Cette interaction, connue sous le nom de FIMS, empêche les nanoparticules de s'agglomérer (frittage) pendant le fonctionnement, maintenant une surface spécifique et une réactivité élevées.

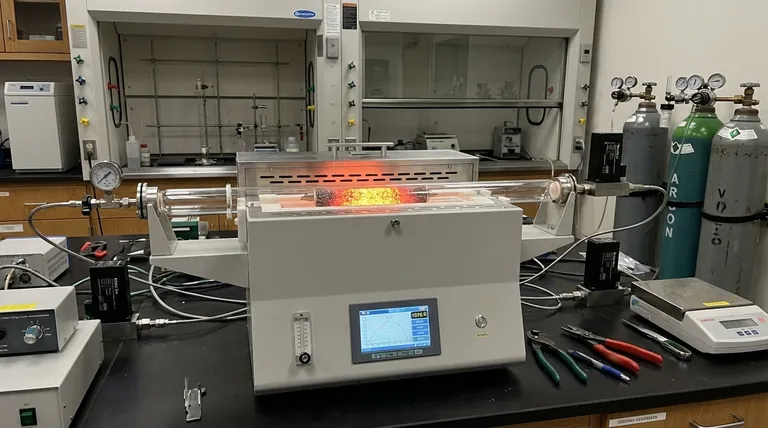

Le rôle du four tubulaire

Alors que la chimie définit la réaction, le four tubulaire fournit les contrôles d'ingénierie nécessaires pour l'exécuter.

Environnement thermique précis

L'activation du Ni/BaZrO3 nécessite des températures d'environ 1073 K.

Un four tubulaire crée un champ thermique uniforme qui garantit que l'ensemble du lit catalytique atteint simultanément cette énergie d'activation. Cette uniformité est essentielle pour une exsolution cohérente sur l'ensemble du lot.

Commutation contrôlée de l'atmosphère

Le processus nécessite une alternance entre les environnements oxydant et réducteur.

Les fours tubulaires sont conçus pour gérer les flux de gaz (tels que l'argon inerte, l'hydrogène ou l'oxygène) avec précision. Ce contrôle permet de commuter proprement les atmosphères nécessaires pour piloter les cycles d'intégration et de précipitation sans contamination.

Comprendre les compromis

Bien que le cycle d'oxydoréduction à haute température soit efficace, il présente des défis spécifiques qui doivent être gérés.

Contrainte thermique et frittage

Bien que la chaleur favorise l'exsolution, une chaleur excessive ou des temps de maintien prolongés peuvent entraîner le frittage du matériau de support lui-même.

Si la structure du support s'effondre ou si les grains deviennent trop gros, la surface disponible pour la catalyse diminue, contrecarrant les avantages de l'activation du nickel.

Demande d'énergie et de matériaux

Le fonctionnement à 1073 K nécessite un apport d'énergie important et des matériaux de four spécialisés capables de résister aux cycles thermiques.

Des vitesses de chauffage et de refroidissement rapides peuvent provoquer un choc thermique sur les composants céramiques du four ou sur le support catalytique lui-même s'ils ne sont pas strictement contrôlés (par exemple, des vitesses contrôlées comme 2 °C/min sont souvent utilisées dans des contextes de réduction similaires).

Faire le bon choix pour votre objectif

L'application des cycles d'oxydoréduction doit être adaptée aux exigences opérationnelles spécifiques de votre catalyseur.

- Si votre objectif principal est la durabilité (anti-cokéfaction) : Assurez-vous que la température d'oxydation atteint 1073 K pour maximiser la profondeur d'intégration du nickel, ce qui ancre fermement les particules contre la croissance du carbone.

- Si votre objectif principal est l'activité (vitesse de réaction) : Optimisez la durée de la phase de réduction pour contrôler la taille des nanoparticules précipitées, en veillant à ce qu'elles restent petites et abondantes plutôt que grandes et dispersées.

En tirant parti du contrôle thermique précis d'un four tubulaire, vous transformez le Ni/BaZrO3 d'un simple mélange en un système catalytique sophistiqué et auto-régénérant.

Tableau récapitulatif :

| Caractéristique | Intégration (Oxydation) | Précipitation (Réduction) |

|---|---|---|

| Température | 1073 K | 1073 K |

| Mécanisme | Le nickel se dissout dans le réseau de BaZrO3 | Le nickel émerge sous forme de nanoparticules ancrées |

| Résultat | Crée une solution solide | Forte interaction métal-support (FIMS) |

| Avantage clé | Chargement uniforme des sites | Résistance au frittage et au dépôt de carbone |

| Atmosphère | Environnement oxydant | Environnement réducteur (par exemple, hydrogène) |

Maximisez les performances de votre catalyseur avec KINTEK

L'obtention d'une exsolution précise dans les catalyseurs Ni/BaZrO3 nécessite le contrôle thermique et atmosphérique rigoureux que l'on trouve uniquement dans les équipements de qualité professionnelle. KINTEK fournit des systèmes de laboratoire avancés à haute température spécialement conçus pour les chercheurs et les fabricants qui exigent l'excellence.

Pourquoi choisir KINTEK pour la recherche sur vos catalyseurs ?

- Contrôle de précision : Nos fours tubulaires offrent les champs thermiques uniformes et la gestion des flux de gaz essentiels aux cycles d'oxydoréduction complexes.

- Solutions sur mesure : Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous vide ou CVD, notre équipement est entièrement personnalisable pour répondre à vos spécifications uniques de R&D.

- Durabilité éprouvée : Soutenus par une R&D et une fabrication expertes, nos systèmes sont conçus pour résister à des cycles thermiques répétés à 1073 K et au-delà.

Prêt à améliorer votre science des matériaux ? Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos fours de laboratoire spécialisés peuvent optimiser vos processus d'activation.

Guide Visuel

Références

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels facteurs contribuent à la solide performance des fours tubulaires sous vide ? Libérez la précision et la pureté dans le traitement thermique

- Quel rôle joue un four tubulaire à haute température dans la conversion des dérivés de MXène en N-TiO2@NC ? Optimisez la synthèse de précision

- Pourquoi un four tubulaire compatible avec le vide ultra-poussé (VUP) est-il nécessaire pour le $\beta$-Ga$_2$O$_3$ ? Protégez l'intégrité de vos semi-conducteurs

- Quelles pratiques d'entretien sont recommandées pour un four tubulaire multizone ? Assurez la sécurité et la précision dans votre laboratoire

- Quel est l'objectif du système de circulation de gaz dans un four tubulaire ? Contrôler les atmosphères chimiques pour un traitement de haute température précis

- Quels sont les avantages des zones à température contrôlée individuellement dans les fours multi-zones ? Déverrouillez des gradients thermiques de précision

- Quel rôle jouent les fours tubulaires ou à moufle à haute température dans le carbone dérivé de la biomasse ? Améliorer les performances catalytiques

- Quel est le rôle principal d'un four tubulaire dans la synthèse de composites magnétiques à base de carbone ? Perspectives d'experts