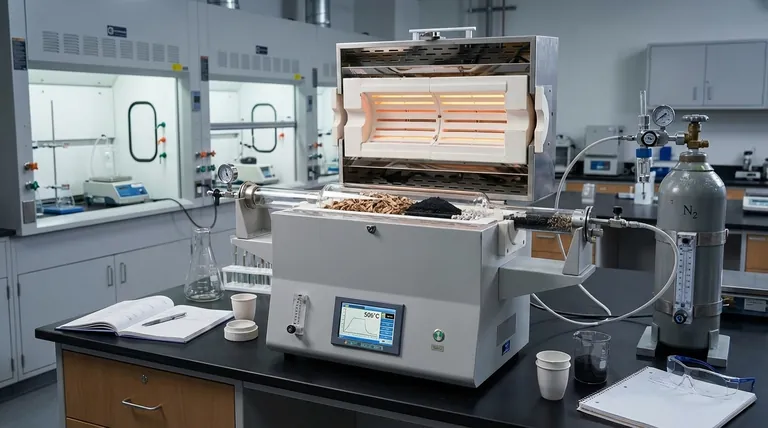

Un four tubulaire fonctionne comme un réacteur à contrôle de précision qui facilite la conversion thermochimique de la biomasse en biochar. Il crée un environnement scellé à haute température où la biomasse est chauffée (généralement autour de 500 °C) sous un flux continu de gaz inerte, empêchant la combustion et permettant les changements chimiques spécifiques requis pour la carbonisation.

Idée clé : Le four tubulaire n'est pas simplement un appareil de chauffage ; c'est une chambre d'isolation atmosphérique. Sa valeur principale réside dans le découplage de l'application de la température de l'oxydation, garantissant que la biomasse subit une pyrolyse (décomposition thermique) plutôt qu'une combustion (brûlage), fixant ainsi efficacement le carbone dans une structure solide et hautement poreuse.

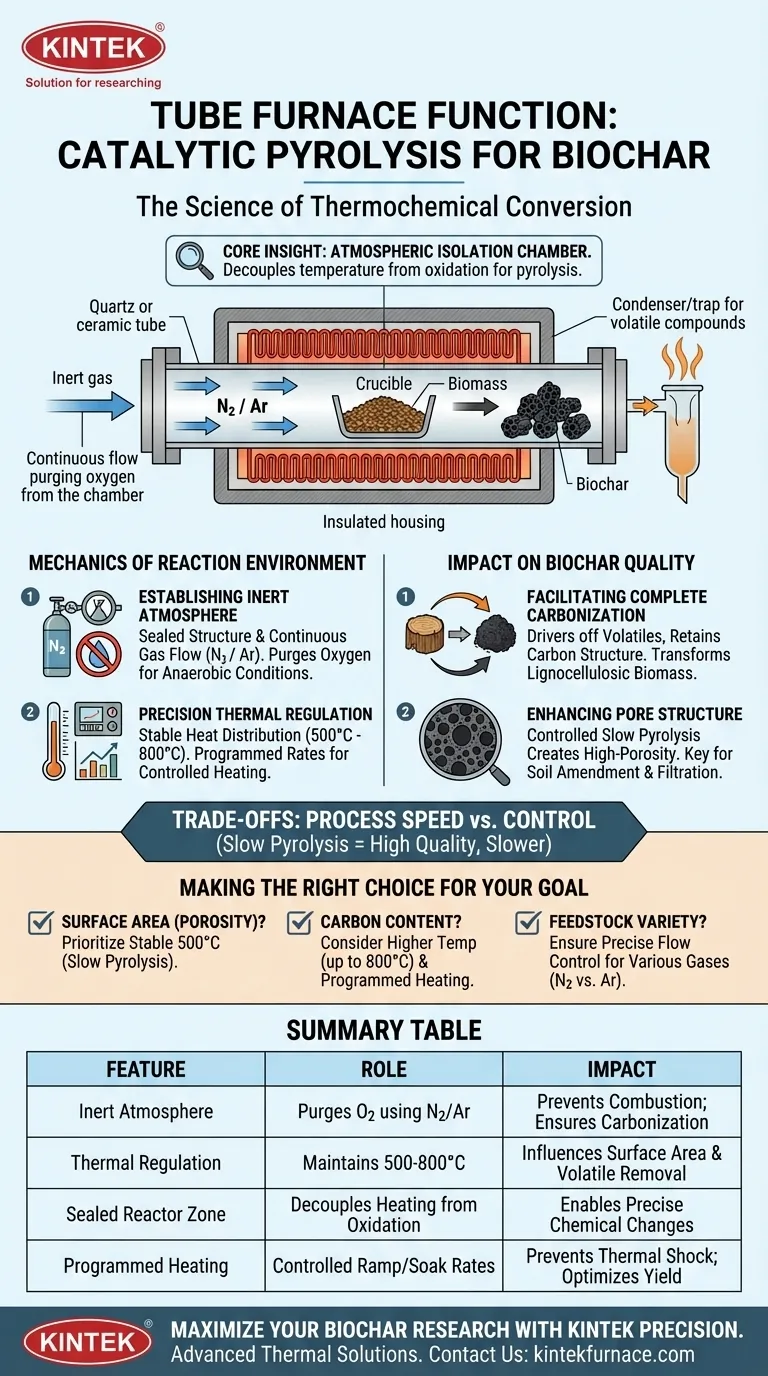

La mécanique de l'environnement réactionnel

Établir une atmosphère inerte

L'exigence fondamentale pour la production de biochar est l'absence d'oxygène. Si de l'oxygène est présent pendant le chauffage, la biomasse brûlera et se transformera en cendres.

Le four tubulaire résout ce problème en utilisant une structure scellée et un flux continu de gaz inerte, principalement de l'azote (bien que l'argon soit également utilisé). Ce flux évacue l'air de la zone de réaction, créant les conditions strictement anaérobies nécessaires à une dévolatilisation efficace.

Régulation thermique de précision

La cohérence est essentielle pour les processus catalytiques. Le four tubulaire emploie un système de contrôle de température précis pour maintenir une distribution de chaleur stable dans la zone de réaction.

Cela permet des vitesses de chauffage programmées, garantissant que la biomasse atteint des températures cibles spécifiques (variant de 500 °C à 800 °C selon la matière première) sans choc thermique ni fluctuation. Cette stabilité est essentielle pour que les réactions catalytiques se déroulent de manière prévisible.

Impact sur la qualité du biochar

Faciliter la carbonisation complète

En maintenant un environnement stable et sans oxygène, le four assure la carbonisation complète de la matière première.

Qu'il s'agisse de bois, de déchets alimentaires ou de boues, le four permet la décomposition thermique de la matière organique. Cela élimine les composés volatils tout en conservant la structure carbonée, transformant la biomasse lignocellulosique en un précurseur de biochar stable.

Améliorer la structure poreuse

Les conditions spécifiques maintenues par le four tubulaire influencent directement les propriétés physiques du produit final.

La note de référence principale indique que le processus de pyrolyse lente contrôlée donne un biochar avec une structure hautement poreuse. Cette porosité est un indicateur clé de la qualité du biochar, déterminant son efficacité dans des applications telles que l'amendement du sol ou la filtration.

Comprendre les compromis

Vitesse du processus vs. Contrôle

Le four tubulaire est principalement associé à la pyrolyse lente. Bien que cette méthode produise un biochar de haute qualité avec une excellente porosité, elle est intrinsèquement plus lente que les méthodes de pyrolyse rapide.

Dépendance de la stabilité du flux de gaz

L'intégrité du biochar dépend entièrement du flux continu de gaz inerte.

Toute interruption ou fluctuation de l'approvisionnement en azote ou en argon peut compromettre l'environnement anaérobie. Même une petite entrée d'oxygène à haute température peut entraîner une combustion partielle, modifiant considérablement les propriétés de surface et le rendement du biochar.

Faire le bon choix pour votre objectif

Lors de la sélection ou de l'exploitation d'un four tubulaire pour la production de biochar, vos paramètres opérationnels doivent correspondre à vos objectifs de recherche ou de production spécifiques.

- Si votre objectif principal est la surface spécifique (porosité) : Privilégiez un four doté d'une stabilité thermique exceptionnelle pour maintenir 500 °C, car cela crée la structure à haute porosité optimale définie dans la pyrolyse lente.

- Si votre objectif principal est la teneur en carbone : Envisagez un four capable de plages de température plus élevées (jusqu'à 800 °C) et d'un chauffage programmé pour éliminer un maximum de volatils et fixer le carbone.

- Si votre objectif principal est la variété des matières premières : Assurez-vous que le four offre un contrôle de débit précis pour différents gaz inertes (azote vs. argon) afin de s'adapter aux sensibilités chimiques spécifiques de matériaux tels que les déchets alimentaires ou les boues.

Le succès de la pyrolyse catalytique repose non seulement sur la chaleur, mais aussi sur la rigueur du contrôle atmosphérique que fournit le four tubulaire.

Tableau récapitulatif :

| Caractéristique | Rôle dans la production de biochar | Impact sur le produit final |

|---|---|---|

| Atmosphère inerte | Évacue l'oxygène à l'aide d'azote ou d'argon | Prévient la combustion ; assure la carbonisation plutôt que la formation de cendres |

| Régulation thermique | Maintient une plage stable de 500 °C à 800 °C | Influence la surface spécifique et l'élimination des matières volatiles |

| Zone de réacteur scellée | Découple le chauffage de l'oxydation | Permet des changements chimiques précis pour des structures à haute porosité |

| Chauffage programmé | Vitesses de montée et de maintien contrôlées | Prévient le choc thermique ; optimise la teneur en carbone et le rendement |

Maximisez votre recherche sur le biochar avec la précision KINTEK

Obtenez un contrôle inégalé sur vos expériences de pyrolyse catalytique avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences de laboratoire spécifiques. Que vous optimisiez la structure poreuse ou maximisiez le rendement en carbone, nos fours haute température offrent l'intégrité atmosphérique et la stabilité thermique dont votre recherche a besoin.

Prêt à améliorer votre processus de carbonisation ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques avec nos spécialistes techniques.

Guide Visuel

Références

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le rôle des fours horizontaux dans la fabrication de batteries ? Atteignez un traitement thermique de précision pour des performances de batterie supérieures

- Quelles sont les applications industrielles courantes des fours tubulaires ? Obtenez un chauffage précis pour la fabrication de pointe

- Quel type d'environnement expérimental un four tubulaire à vide poussé offre-t-il pour la préparation de céramiques haute performance ?

- Qu'entend-on par « longueur uniforme » dans un four tubulaire ? Assurez un contrôle thermique précis pour des résultats fiables

- Quelles fonctions auxiliaires un four de préchauffage tubulaire remplit-il dans le frittage flash ? Maîtriser le contrôle environnemental

- Comment un four de frittage tubulaire de laboratoire facilite-t-il la synthèse du BiCuSeO ? Maîtriser la diffusion thermique précise

- Quels types d'atmosphères un four électrique horizontal peut-il contrôler ? Maîtrisez le traitement des matériaux avec précision

- Qu'est-ce qu'un four tubulaire de laboratoire ? Maîtrisez le chauffage de précision et le contrôle de l'atmosphère