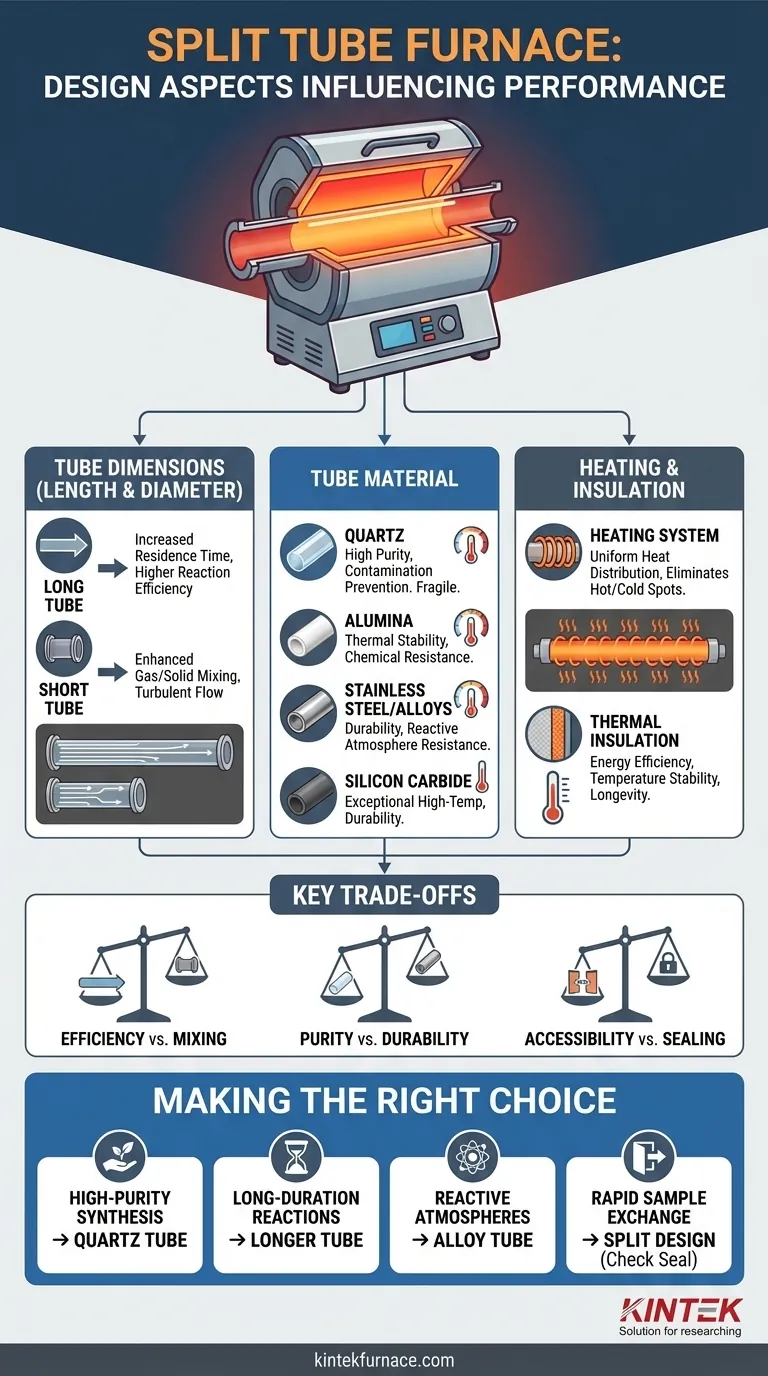

En substance, les performances d'un four tubulaire fendu sont dictées par un ensemble de choix de conception critiques. Les facteurs les plus importants sont les dimensions du tube (longueur et diamètre), la composition du matériau du tube, la qualité du système de chauffage et l'efficacité de l'isolation thermique. Ces éléments travaillent de concert pour déterminer l'uniformité de la température du four, sa plage de fonctionnement et son adéquation à un processus spécifique.

La conception optimale du four n'est pas une solution universelle. La véritable performance résulte d'un alignement délibéré des caractéristiques physiques du four – en particulier le matériau et la géométrie du tube – avec les exigences précises de votre application scientifique ou industrielle.

Les Composants Clés : Dimensions et Matériau du Tube

Le tube est le cœur du four, là où le traitement thermique a lieu. Ses propriétés physiques et chimiques ont l'impact le plus direct sur le résultat de votre travail.

L'Impact des Dimensions du Tube

La longueur et le diamètre du tube de processus contrôlent directement deux variables clés : le temps de séjour et la dynamique de transfert de chaleur.

Un tube plus long augmente le temps que votre échantillon ou vos réactifs passent dans la zone chauffée. C'est essentiel pour les processus qui nécessitent une durée plus longue pour être achevés, améliorant ainsi l'efficacité de la réaction.

Un tube plus court, à l'inverse, peut améliorer le mélange des gaz et des solides. La géométrie favorise un écoulement plus turbulent, ce qui est bénéfique pour certaines réactions catalytiques ou méthodes de synthèse de matériaux.

Choisir le Bon Matériau de Tube

Le choix du matériau du tube est une décision critique qui définit les limites de température du four et sa compatibilité chimique. Chaque matériau offre un ensemble distinct d'avantages.

- Quartz : Idéal pour les applications de haute pureté où la prévention de la contamination est primordiale. Il est transparent à certaines longueurs d'onde mais est plus fragile que les autres options.

- Alumine : Une céramique polyvalente qui offre une excellente stabilité thermique et une haute résistance chimique, ce qui en fait un choix fiable pour un large éventail d'applications.

- Acier inoxydable / Alliages haute température : Ces matériaux offrent une durabilité supérieure et sont essentiels pour les processus impliquant des atmosphères réductrices ou réactives qui dégraderaient d'autres matériaux.

- Carbure de silicium : Choisi pour ses performances exceptionnelles à haute température et sa durabilité, souvent utilisé dans les environnements thermiques les plus exigeants.

Le Moteur de la Performance : Chauffage et Isolation

Alors que le tube contient le processus, la conception du corps du four détermine l'efficacité et la constance de la chaleur délivrée et maintenue.

Atteindre une Distribution Uniforme de la Température

Des résultats cohérents et fiables dépendent d'une température uniforme sur toute la zone de processus. La conception de la chambre cylindrique du four favorise naturellement une distribution uniforme de la chaleur autour du tube.

Ceci est encore amélioré par un système de chauffage haute performance conçu pour appliquer la chaleur uniformément sur toute la longueur du tube, éliminant les points chauds ou froids qui pourraient compromettre vos résultats.

Le Rôle Critique de l'Isolation

Une isolation thermique efficace est la marque d'un four bien conçu. Une isolation de haute qualité minimise les pertes de chaleur vers l'environnement.

Ceci améliore non seulement l'efficacité énergétique mais, plus important encore, améliore la stabilité de la température à l'intérieur de la chambre. Une isolation robuste, combinée à une construction globale durable, garantit que le four peut résister à des conditions difficiles et offrir une longue durée de vie.

Comprendre les Compromis

Chaque choix de conception implique un compromis. Reconnaître ces compromis est essentiel pour choisir le bon instrument pour votre objectif spécifique.

Dimensions du Tube : Efficacité vs. Mélange

La décision entre un tube long ou court est un compromis direct. Un tube long qui maximise l'efficacité de la réaction peut être inapproprié pour un processus qui nécessite un mélange rapide et turbulent des gaz. Vous devez privilégier une caractéristique par rapport à l'autre en fonction des besoins de votre processus.

Matériau du Tube : Pureté vs. Durabilité

Un tube en quartz de haute pureté est parfait pour les travaux de semi-conducteurs sensibles, mais pourrait facilement se fracturer sous contrainte thermique ou mécanique. Un tube en acier inoxydable durable peut résister à des conditions difficiles mais peut introduire des contaminants métalliques dans un processus ultra-pur.

La Conception Fendue : Accessibilité vs. Étanchéité

L'avantage principal d'un four tubulaire fendu est sa conception articulée en deux moitiés, qui permet un accès inégalé pour insérer des porte-échantillons complexes ou de grands composants.

Le compromis inhérent est l'étanchéité. Bien que les conceptions modernes intègrent d'excellents mécanismes d'étanchéité, assurer une étanchéité parfaite et étanche aux gaz le long des joints est plus complexe que dans un four monobloc solide. C'est une considération critique pour les processus nécessitant des atmosphères contrôlées et à basse pression.

Faire le Bon Choix pour Votre Processus

Votre application spécifique dicte la configuration idéale du four. Utilisez votre objectif principal pour guider votre décision sur ces aspects clés de la conception.

- Si votre objectif principal est la synthèse de haute pureté : Un four avec un tube de processus en quartz est le meilleur choix pour éviter la contamination.

- Si votre objectif principal est les réactions de longue durée : Privilégiez une plus grande longueur de tube pour maximiser le temps de séjour et assurer l'achèvement du processus.

- Si votre objectif principal est de travailler avec des atmosphères réactives : Choisissez un tube en acier inoxydable durable ou en alliage haute température qui peut résister à l'environnement chimique.

- Si votre objectif principal est l'échange rapide d'échantillons ou les configurations complexes : La conception à tube fendu est essentielle, mais vérifiez son intégrité d'étanchéité pour vos exigences atmosphériques.

En comprenant comment ces éléments de conception fondamentaux influencent les performances, vous pouvez choisir en toute confiance un four qui fonctionne comme un outil précis et fiable pour votre travail.

Tableau Récapitulatif :

| Aspect de la Conception | Influence Clé sur les Performances |

|---|---|

| Dimensions du Tube (Longueur/Diamètre) | Affecte le temps de séjour et le mélange des gaz ; les tubes plus longs augmentent l'efficacité de la réaction, les tubes plus courts améliorent la turbulence. |

| Matériau du Tube (par ex. Quartz, Alumine) | Détermine les limites de température et la compatibilité chimique ; le quartz pour la pureté, les alliages pour la durabilité dans les atmosphères réactives. |

| Système de Chauffage | Assure une distribution uniforme de la température pour éviter les points chauds/froids, essentiel pour des résultats cohérents. |

| Isolation Thermique | Améliore l'efficacité énergétique et la stabilité de la température, prolongeant la durée de vie du four dans des conditions difficiles. |

| Conception Fendue | Offre un accès facile pour la configuration des échantillons mais nécessite une étanchéité soignée pour les opérations étanches aux gaz dans des atmosphères contrôlées. |

Prêt à améliorer le traitement thermique de votre laboratoire avec un four tubulaire fendu sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours haute température adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez axé sur la synthèse de haute pureté, les réactions de longue durée ou la manipulation d'atmosphères réactives, nous pouvons concevoir un four qui optimise les performances pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre recherche et vos processus industriels avec des solutions fiables et efficaces !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire