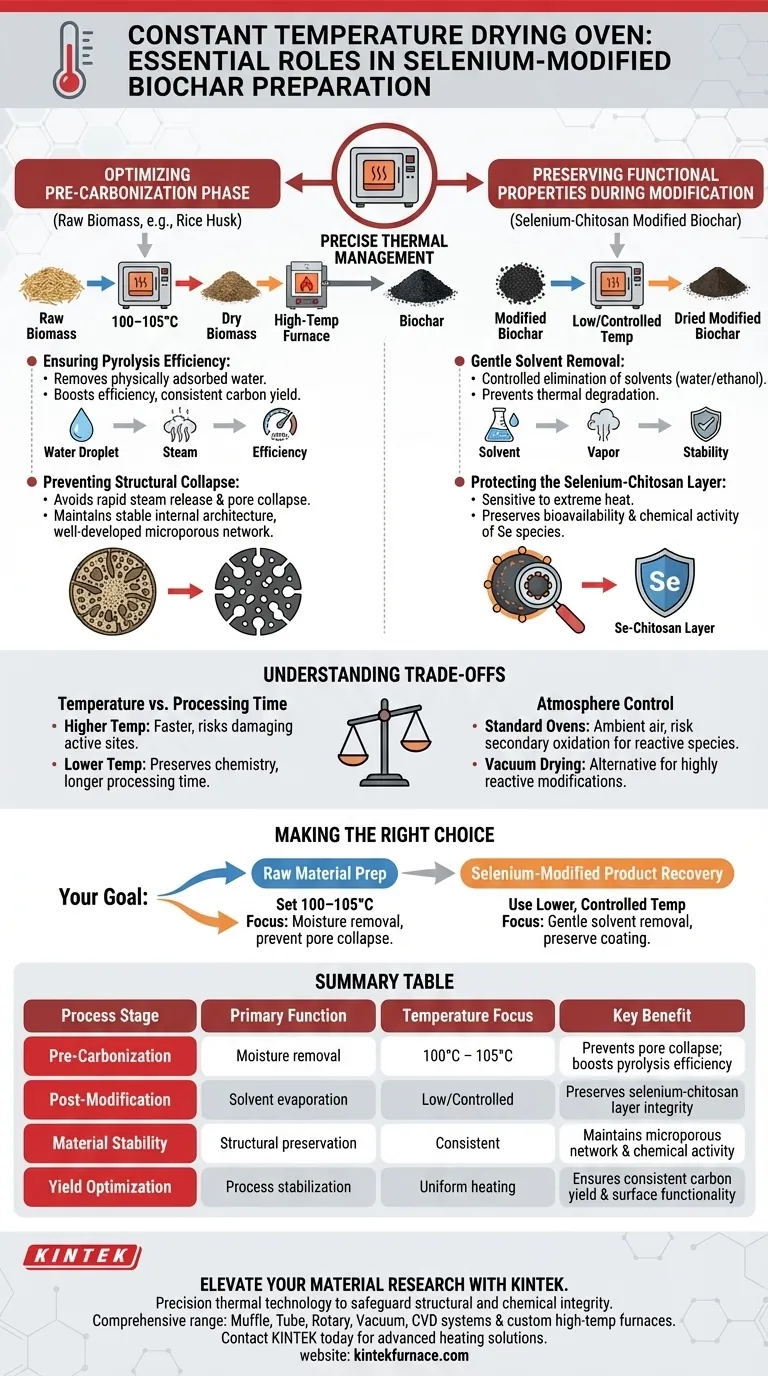

Une gestion thermique précise est la fonction essentielle d'une étuve de séchage à température constante lors de la production de biochar. Dans le contexte de la sélénisation, cet équipement remplit deux rôles distincts mais tout aussi vitaux : éliminer l'humidité des matières premières pour assurer une carbonisation efficace et éliminer en douceur les solvants du produit final pour préserver la chimie délicate de la surface.

L'étuve de séchage à température constante agit comme un stabilisateur de processus : elle protège la structure physique de la biomasse brute avant la pyrolyse et préserve la fonctionnalité chimique de la surface modifiée au sélénium après la synthèse.

Optimisation de la phase de pré-carbonisation

Assurer l'efficacité de la pyrolyse

Avant que la biomasse (comme les balles de riz) n'entre dans le four à haute température, elle doit être séchée en profondeur. L'étuve à température constante élimine l'eau physiquement adsorbée de la matière première.

L'élimination de cette humidité garantit que l'énergie lors de l'étape de carbonisation ultérieure est utilisée pour la décomposition thermique plutôt que pour l'évaporation de l'eau. Cela conduit à une efficacité de pyrolyse plus élevée et à un rendement en carbone plus constant.

Prévention de l'effondrement structurel

Bien que l'objectif principal soit l'élimination de l'humidité, les implications pour la structure du matériau sont profondes. Si de l'humidité reste à l'intérieur de la biomasse, un chauffage rapide pendant la pyrolyse peut provoquer une vaporisation instantanée.

Cette libération rapide de vapeur peut exercer une pression sur la matrice interne, entraînant un effondrement irrégulier de la structure poreuse. En utilisant une étuve de séchage (généralement autour de 100°C à 105°C) au préalable, vous assurez la stabilité de l'architecture interne, préparant le terrain pour un réseau microporeux bien développé.

Préservation des propriétés fonctionnelles lors de la modification

Élimination douce des solvants

Après le processus de modification sélénium-chitosane, le biochar est généralement saturé de solvants résiduels, tels que l'eau ou l'éthanol. Ceux-ci doivent être éliminés pour finaliser le produit.

L'étuve de séchage à température constante permet l'élimination contrôlée de ces liquides. Contrairement aux méthodes à haute température, ce processus est effectué à des températures relativement basses, ce qui est essentiel pour la stabilité du nouveau revêtement.

Protection de la couche sélénium-chitosane

Le risque le plus critique à ce stade est la dégradation thermique. Les propriétés fonctionnelles de la couche sélénium-chitosane sont sensibles à la chaleur extrême.

En utilisant un environnement à température constante, vous empêchez la dégradation de la couche de surface modifiée. Cela garantit que la biodisponibilité et l'activité chimique des espèces de sélénium sont maintenues dans le produit biochar final.

Comprendre les compromis

Température vs. Temps de traitement

Il existe une tension inhérente entre la vitesse de séchage et l'intégrité du matériau. Augmenter la température accélère l'élimination des solvants mais risque d'endommager les sites actifs sur le biochar modifié.

Inversement, régler la température trop bas préserve la chimie mais prolonge considérablement le temps de traitement. Cela peut créer des goulots d'étranglement dans la production, en particulier lors du traitement de matériaux à haute porosité qui piègent les solvants au plus profond de leur structure.

Contrôle de l'atmosphère

Les étuves standard à température constante fonctionnent généralement dans des conditions atmosphériques ambiantes. Bien qu'efficaces pour éliminer l'humidité, elles peuvent ne pas empêcher une oxydation secondaire si la modification implique des espèces très réactives (comme certains oxydes métalliques).

Dans ces cas sensibles, une étuve standard peut permettre l'agrégation de particules ou des réactions de surface indésirables. Pour les modifications très réactives, un environnement de séchage sous vide peut être une alternative nécessaire à une étuve standard à température constante.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre étuve de séchage, alignez vos réglages sur votre étape de processus spécifique :

- Si votre objectif principal est la préparation de la matière première : Réglez l'étuve sur 100–105°C pour privilégier l'élimination complète de l'eau physiquement adsorbée et prévenir l'effondrement des pores pendant la pyrolyse.

- Si votre objectif principal est la récupération du produit modifié au sélénium : Utilisez une température plus basse et contrôlée pour éliminer en douceur l'éthanol ou l'eau sans dégrader la couche de surface fonctionnelle chitosane-sélénium.

Le succès réside dans le traitement de l'étuve de séchage non pas simplement comme un appareil de chauffage, mais comme un outil de précision pour la préservation structurelle et chimique.

Tableau récapitulatif :

| Étape du processus | Fonction principale | Focus de température | Bénéfice clé |

|---|---|---|---|

| Pré-carbonisation | Élimination de l'humidité | 100°C - 105°C | Prévient l'effondrement des pores ; augmente l'efficacité de la pyrolyse |

| Post-modification | Évaporation des solvants | Basse/Contrôlée | Préserve l'intégrité de la couche sélénium-chitosane |

| Stabilité du matériau | Préservation structurelle | Constant | Maintient le réseau microporeux et l'activité chimique |

| Optimisation du rendement | Stabilisation du processus | Chauffage uniforme | Assure un rendement en carbone et une fonctionnalité de surface constants |

Élevez votre recherche sur les matériaux avec KINTEK

La précision est le fondement d'un biochar et d'une sélénisation haute performance. KINTEK fournit la technologie thermique de pointe nécessaire pour protéger l'intégrité structurelle et chimique de vos matériaux. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours spécialisés pour hautes températures de laboratoire, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Ne laissez pas la dégradation thermique compromettre vos résultats. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage avancées peuvent optimiser l'efficacité de votre laboratoire et la qualité de vos produits.

Guide Visuel

Références

- Wanjing Wang, Chunhuo Zhou. Selenium-Modified Biochar Synergistically Achieves the Safe Use of Selenium and the Inhibition of Heavy Metal Cadmium. DOI: 10.3390/molecules30020347

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le mécanisme de la poudre de lit dans le frittage du LLZO ? Optimisation de la stabilité du lithium et de la pureté de phase

- Quelle est la fonction principale d'une étuve de séchage sous vide dans la préparation de batteries sans anode ? Expert Lab Solutions

- Comment un système d'évaporation thermique sous vide garantit-il la qualité des films minces de tellurure de bismuth ? Perspectives d'experts

- Comment la chaleur induite est-elle générée dans un matériau conducteur exposé à un champ magnétique ? Maîtrisez le chauffage rapide et sans contact

- Comment la conception de fours industriels spécialisés pour la production d'hydrogène contribue-t-elle à prolonger leur durée de vie ?

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Quelles sont les différences clés entre les fours de traitement par lots et en continu ? Optimisez votre stratégie de traitement thermique

- Pourquoi un four de séchage à température constante est-il utilisé à 100 °C pour la préparation du carbone poreux hiérarchique ? Assurer des résultats de carbonisation optimaux