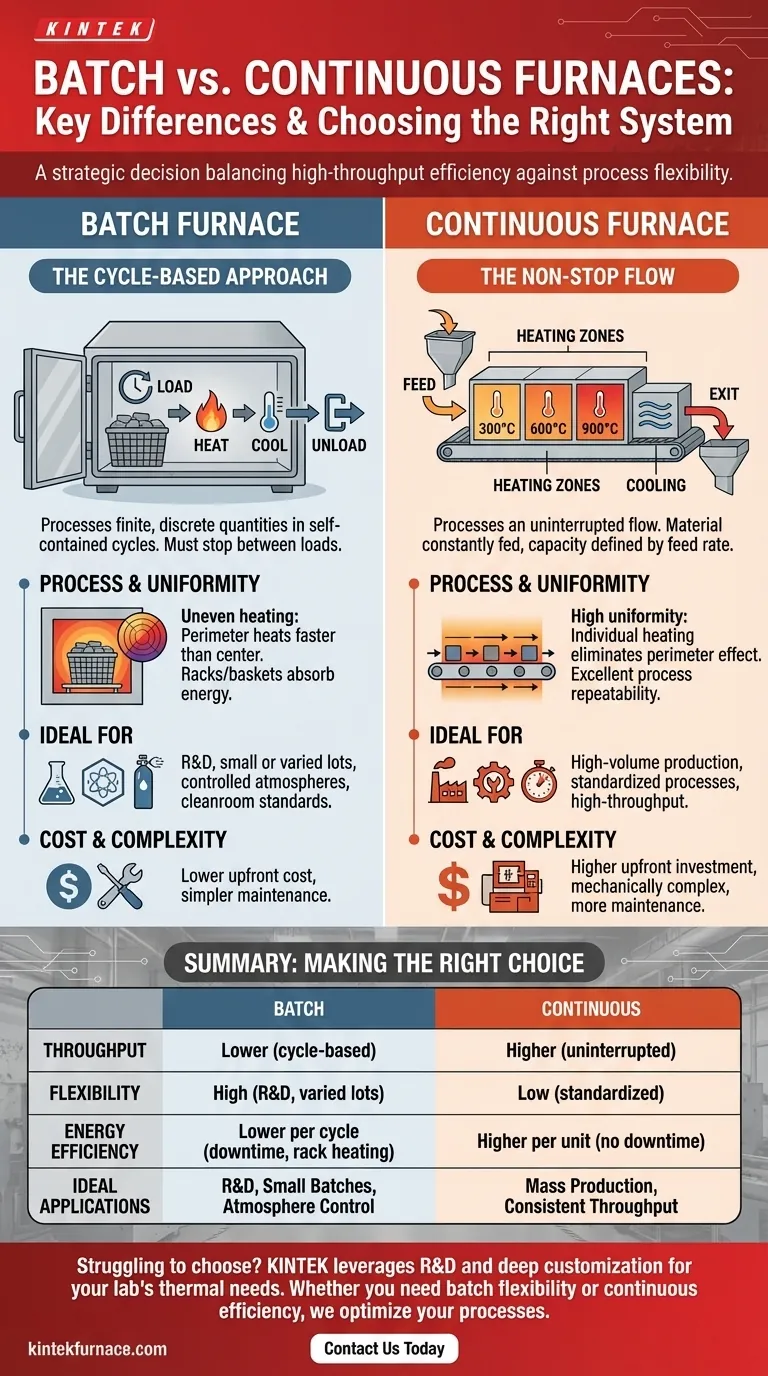

À la base, les fours par lots et en continu se distinguent par leur modèle opérationnel fondamental. Un four par lots traite une quantité finie et discrète de matériau dans un cycle autonome, tandis qu'un four continu traite un flux ininterrompu de matériau, fonctionnant sans avoir besoin de s'arrêter entre les charges. Cette différence fondamentale dicte leurs forces, leurs faiblesses et leurs applications idéales respectives.

Le choix entre un four par lots et un four continu ne concerne pas seulement le volume de production. C'est une décision stratégique qui équilibre l'efficacité à haut débit des systèmes continus et la flexibilité et le contrôle des processus offerts par les systèmes par lots.

La différence opérationnelle fondamentale

La distinction principale réside dans la façon dont le matériau traverse le processus thermique. L'un fonctionne en cycles distincts, l'autre en flux constant.

Comment fonctionnent les fours par lots : l'approche basée sur les cycles

Un four par lots fonctionne comme un système scellé. Une quantité spécifique, ou "lot", de matériau est chargée dans la chambre, souvent à l'aide de dispositifs tels que des paniers ou des grilles.

Le four est ensuite scellé, chauffé à la température cible pendant une durée déterminée, puis refroidi avant que la charge traitée ne soit retirée. Cette séquence complète de chargement-chauffage-refroidissement-déchargement constitue un cycle unique.

Comment fonctionnent les fours continus : le flux ininterrompu

Un four continu est conçu pour un fonctionnement ininterrompu. Le matériau est constamment introduit à une extrémité du four à partir d'une trémie et traverse diverses zones de température avant de sortir par l'autre extrémité.

La capacité du système n'est pas définie par la taille de la chambre, mais par le débit d'alimentation et la taille des trémies d'alimentation et de collecte, qui peuvent varier de quelques litres à plusieurs centaines.

Contrôle des processus et uniformité du produit

La façon dont chaque type de four applique la chaleur a des implications significatives pour la cohérence et la qualité du produit final.

Le défi de l'uniformité dans les systèmes par lots

Dans un four par lots, toute la charge doit être chauffée simultanément. Cela peut entraîner un chauffage irrégulier, car les pièces situées en périphérie de la charge, plus proches des éléments chauffants, chaufferont plus rapidement que celles du centre.

De plus, les grilles ou paniers utilisés pour maintenir le matériau absorbent également de l'énergie thermique, augmentant la charge thermique globale et la consommation d'énergie pour chaque cycle.

Atteindre la cohérence dans les systèmes continus

Les fours continus chauffent chaque article individuellement à mesure qu'il se déplace dans le système à une vitesse constante et contrôlée. Cela élimine « l'effet de périmètre » et garantit que chaque pièce est exposée exactement au même profil de température.

Cette méthode se traduit par une répétabilité de processus et une uniformité de produit extrêmement élevées, du premier au dernier article.

Le rôle des zones de chauffage

Les fours continus, et certains fours tubulaires par lots avancés, utilisent souvent de multiples zones de chauffage. Un four à trois zones, par exemple, peut créer une température exceptionnellement uniforme sur toute sa longueur ou établir un profil de température précis – augmentant la chaleur, la maintenant, puis la refroidissant de manière contrôlée à mesure que le produit avance.

Comprendre les compromis

Aucun système n'est universellement supérieur. Le choix optimal dépend de l'équilibre entre l'efficacité, le coût et les exigences du processus.

Débit et efficacité énergétique

Pour la production à grand volume, les fours continus sont considérablement plus efficaces. Ils éliminent les temps d'arrêt nécessaires au refroidissement et au rechargement, et en ne chauffant pas de lourdes grilles ou paniers, leur consommation d'énergie par unité est bien inférieure.

Flexibilité opérationnelle

Les fours par lots offrent une flexibilité supérieure. Ils sont idéaux pour la recherche et le développement, le traitement de petits lots ou de lots variés, ou lorsque les recettes de produits changent fréquemment. Parce qu'il s'agit de systèmes scellés, ils sont également mieux adaptés aux processus nécessitant une atmosphère inerte contrôlée ou des normes de salle blanche.

Coût et complexité

Les fours continus représentent un investissement initial plus important. Ils sont mécaniquement plus complexes, nécessitent des systèmes de contrôle plus sophistiqués pour gérer les débits d'alimentation et les zones de température, et exigent généralement une maintenance plus fréquente.

Les systèmes par lots sont généralement plus simples, moins chers à acquérir et plus faciles à entretenir.

Faire le bon choix pour votre objectif

Le choix du four approprié nécessite d'aligner les points forts de l'équipement avec votre objectif opérationnel principal.

- Si votre objectif principal est une production standardisée à grand volume : Un four continu offre un débit, une efficacité énergétique par unité et une cohérence de processus inégalés.

- Si votre objectif principal est la flexibilité des processus pour la R&D ou les lots variés : Un four par lots offre l'adaptabilité nécessaire pour les changements fréquents et les séries de production plus petites et distinctes.

- Si votre objectif principal est un contrôle atmosphérique absolu ou la pureté : La conception de système scellé d'un four par lots en fait le choix supérieur pour les processus en salle blanche ou nécessitant un gaz inerte.

En fin de compte, comprendre la distinction entre le traitement basé sur les cycles et le traitement basé sur les flux vous permet de choisir le bon outil pour votre objectif thermique spécifique.

Tableau récapitulatif :

| Aspect | Four par lots | Four continu |

|---|---|---|

| Modèle opérationnel | Traite des charges discrètes par cycles | Traite le matériau en flux ininterrompu |

| Débit | Plus faible, convient aux petits lots ou aux lots variés | Plus élevé, idéal pour la production à grand volume |

| Uniformité du processus | Peut avoir un chauffage irrégulier ; cohérence moindre | Haute uniformité avec une exposition constante à la température |

| Flexibilité | Élevée ; adaptable pour la R&D et les changements fréquents | Faible ; mieux adapté aux processus standardisés |

| Efficacité énergétique | Plus faible par cycle en raison du chauffage des grilles et des temps d'arrêt | Plus élevée par unité ; pas de temps d'arrêt et chauffage supplémentaire minimal |

| Coût et complexité | Coût initial inférieur, maintenance plus simple | Investissement initial plus élevé, systèmes plus complexes |

| Applications idéales | R&D, petits lots, atmosphères contrôlées | Production de masse, besoins de haut débit constants |

Vous avez du mal à choisir le bon four pour les besoins de votre laboratoire ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux divers laboratoires. Notre gamme de produits – comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD – offre une forte personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin de la flexibilité du traitement par lots ou de l'efficacité des systèmes continus, nous pouvons vous aider à optimiser vos processus thermiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre productivité et vos résultats !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable

- Quelles sont les caractéristiques clés d'un four tubulaire à quartz ? Découvrez la précision haute température pour votre laboratoire

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu

- Comment nettoyer un four à tube en quartz ? Étapes essentielles pour un entretien sûr et sans contamination

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température