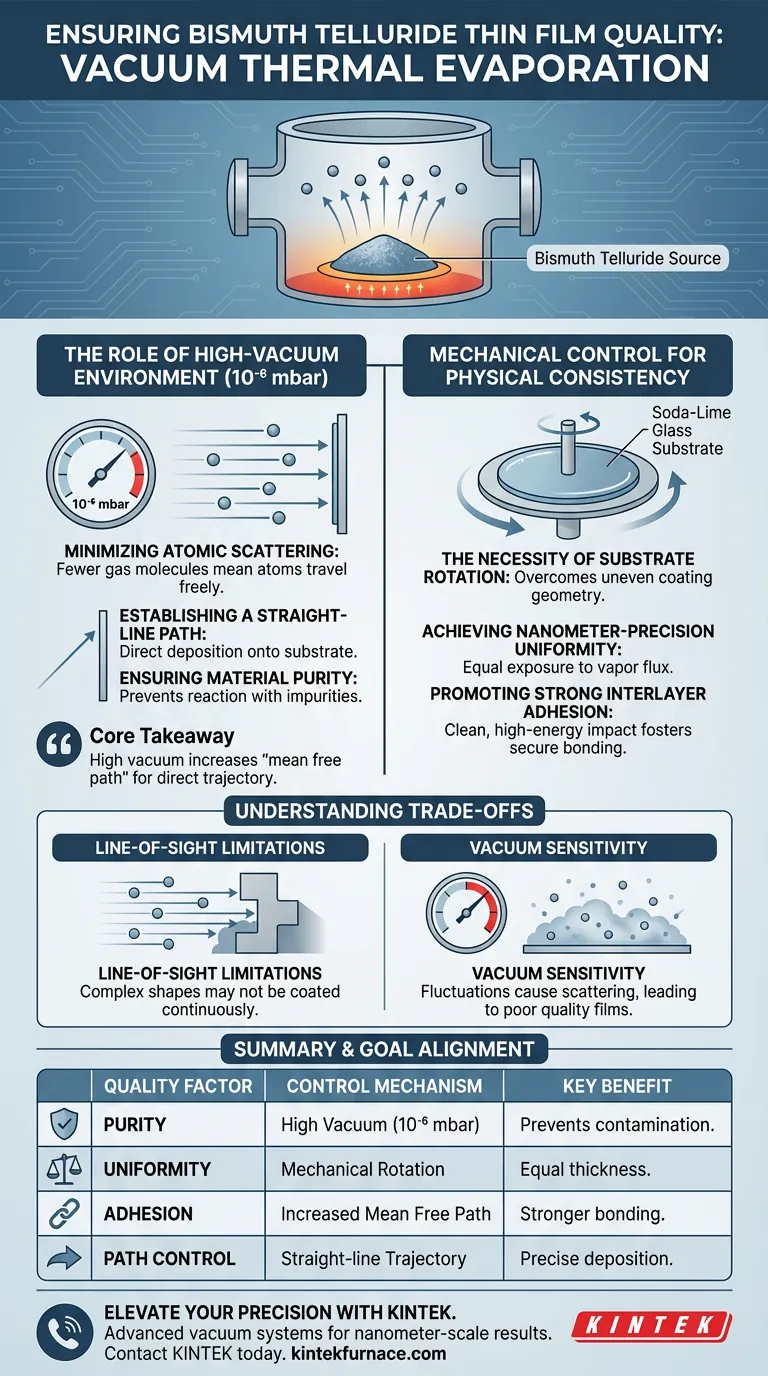

Un système d'évaporation thermique sous vide garantit la qualité des films minces de tellurure de bismuth en créant un environnement contrôlé de vide poussé qui élimine les interférences physiques pendant le processus de dépôt. Plus précisément, en maintenant des niveaux de vide tels que 10^-6 mbar, le système minimise la diffusion des atomes évaporés, tandis que la rotation mécanique intégrée assure une distribution uniforme du matériau sur le substrat.

Point essentiel à retenir La qualité des films de tellurure de bismuth repose sur deux principes fondamentaux : un vide poussé pour augmenter le « libre parcours moyen » des atomes pour une trajectoire directe, et la rotation du substrat pour assurer l'uniformité de l'épaisseur à l'échelle nanométrique et une forte adhérence.

Le rôle de l'environnement de vide poussé

Minimisation de la diffusion atomique

La principale menace pour la qualité des films minces est la présence de molécules de gaz résiduelles dans la chambre. Un système d'évaporation thermique sous vide combat cela en pompant l'environnement jusqu'à des niveaux de vide poussé, généralement autour de 10^-6 mbar.

Établissement d'un trajet rectiligne

Dans cet environnement très raréfié, les atomes de tellurure de bismuth peuvent voyager de la source au substrat sans entrer en collision avec les molécules de gaz. Cela permet aux atomes de suivre un chemin droit et ininterrompu, se déposant directement sur des substrats comme le verre sodocalcique plutôt que d'être déviés ou diffusés.

Assurer la pureté du matériau

En éliminant la majorité des gaz atmosphériques, le système empêche la vapeur de tellurure de bismuth de réagir avec les impuretés pendant le transit. Cette absence d'interférence est essentielle pour maintenir l'intégrité chimique de la couche déposée.

Contrôle mécanique pour la cohérence physique

La nécessité de la rotation du substrat

Bien que le vide assure que le matériau atteigne le verre, la géométrie du système peut naturellement entraîner un revêtement inégal. Pour résoudre ce problème, les systèmes de haute qualité sont équipés d'un support de substrat rotatif.

Atteindre une uniformité de précision nanométrique

Lorsque le support tourne, il expose toutes les zones du substrat au flux de vapeur de manière égale. Cette action mécanique se traduit par un film d'une grande uniformité, permettant un contrôle précis de l'épaisseur à l'échelle nanométrique.

Favoriser une forte adhérence intercouche

La combinaison d'un impact propre et à haute énergie (dû à l'absence de diffusion) et d'une distribution uniforme favorise une forte adhérence. Les couches de tellurure de bismuth se lient solidement au verre sodocalcique, empêchant la délamination ou une faible intégrité structurelle.

Comprendre les compromis

Limites de la ligne de visée

L'évaporation thermique est un processus de « ligne de visée ». Étant donné que les atomes voyagent en ligne droite, les formes complexes de substrats avec des crevasses profondes ou des ombres peuvent ne pas être revêtues de manière continue, contrairement aux processus en phase gazeuse qui peuvent contourner les coins.

Sensibilité au vide

Le processus est très sensible aux fluctuations du vide. Si la pression dépasse la plage optimale de 10^-6 mbar, le libre parcours moyen diminue, entraînant une diffusion. Cela se traduit par des films « troubles » ou de faible densité avec une mauvaise adhérence et des propriétés électriques compromises.

Faire le bon choix pour votre objectif

Pour garantir les meilleurs résultats lors du dépôt de tellurure de bismuth, alignez vos paramètres de processus sur vos métriques de qualité spécifiques :

- Si votre objectif principal est la pureté : Privilégiez la pression de base du système ; assurez-vous qu'il peut atteindre et maintenir de manière stable 10^-6 mbar pour éviter la diffusion et la contamination.

- Si votre objectif principal est l'uniformité : Vérifiez la mécanique du support de substrat ; une rotation constante est non négociable pour obtenir une épaisseur uniforme sur toute la surface du verre.

- Si votre objectif principal est l'adhérence : Surveillez les niveaux de vide et la propreté du substrat, car l'impact direct des atomes non diffusés est requis pour une liaison solide.

En contrôlant strictement le niveau de vide et en maximisant l'uniformité mécanique, vous transformez une vapeur chaotique en un film mince précis et performant.

Tableau récapitulatif :

| Facteur de qualité | Mécanisme de contrôle | Avantage clé |

|---|---|---|

| Pureté | Vide poussé (10^-6 mbar) | Prévient la contamination et les réactions en phase gazeuse. |

| Uniformité | Rotation mécanique du substrat | Assure une épaisseur égale sur la surface du substrat. |

| Adhérence | Augmentation du libre parcours moyen | Impact direct à haute énergie pour une liaison de film plus solide. |

| Contrôle de trajectoire | Trajectoire rectiligne | Élimine la diffusion atomique pour un dépôt précis. |

Améliorez la précision de vos films minces avec KINTEK

Les matériaux haute performance comme le tellurure de bismuth exigent des environnements de dépôt sans compromis. Forts d'une R&D experte et d'une fabrication de classe mondiale, KINTEK fournit des systèmes de vide avancés—y compris des fours sous vide, CVD et des fours haute température personnalisables—conçus pour offrir la précision nanométrique requise par votre recherche.

Que vous ayez besoin d'optimiser l'uniformité ou d'atteindre des niveaux de vide plus profonds, nos systèmes sont adaptés à vos spécifications de laboratoire uniques. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de dépôt et découvrez comment notre expertise peut améliorer vos résultats.

Guide Visuel

Références

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le processus de séchage à 105 °C dans un four de séchage électrique est-il important ? Prévenir la défaillance structurelle des réfractaires

- Pourquoi utilise-t-on une presse à comprimés de laboratoire pour briqueter la poudre avant la réduction carbothermique sous vide ? Assurer une production de magnésium efficace et stable

- Comment les matériaux composites vitrocéramiques assurent-ils une immobilisation supérieure des ETR-MA ? Amélioration de la stabilité et des performances des déchets

- Comment le contrôle précis du taux de chauffage affecte-t-il la synthèse du carbone dopé à l'azote ? Maîtrisez la rampe thermique pour des matériaux de qualité

- Pourquoi une mesure molaire précise des nitrates métalliques est-elle requise lors de la préparation de solutions précurseurs d'oxydes à haute entropie ? Assurer la stabilité et la pureté des HEO

- Comment les matériaux à forte teneur en humidité doivent-ils être traités avant le chauffage ? Assurer la sécurité et la qualité du traitement thermique

- Quelle est la nécessité d'un système de blindage au gaz argon ? Assurer la pureté dans le refusionnement au laser

- Quel est le but spécifique du prétraitement de l'hexahydrate de chlorure de terbium ? Assurer la pureté dans la synthèse de Cs3Cu2I5:Tb