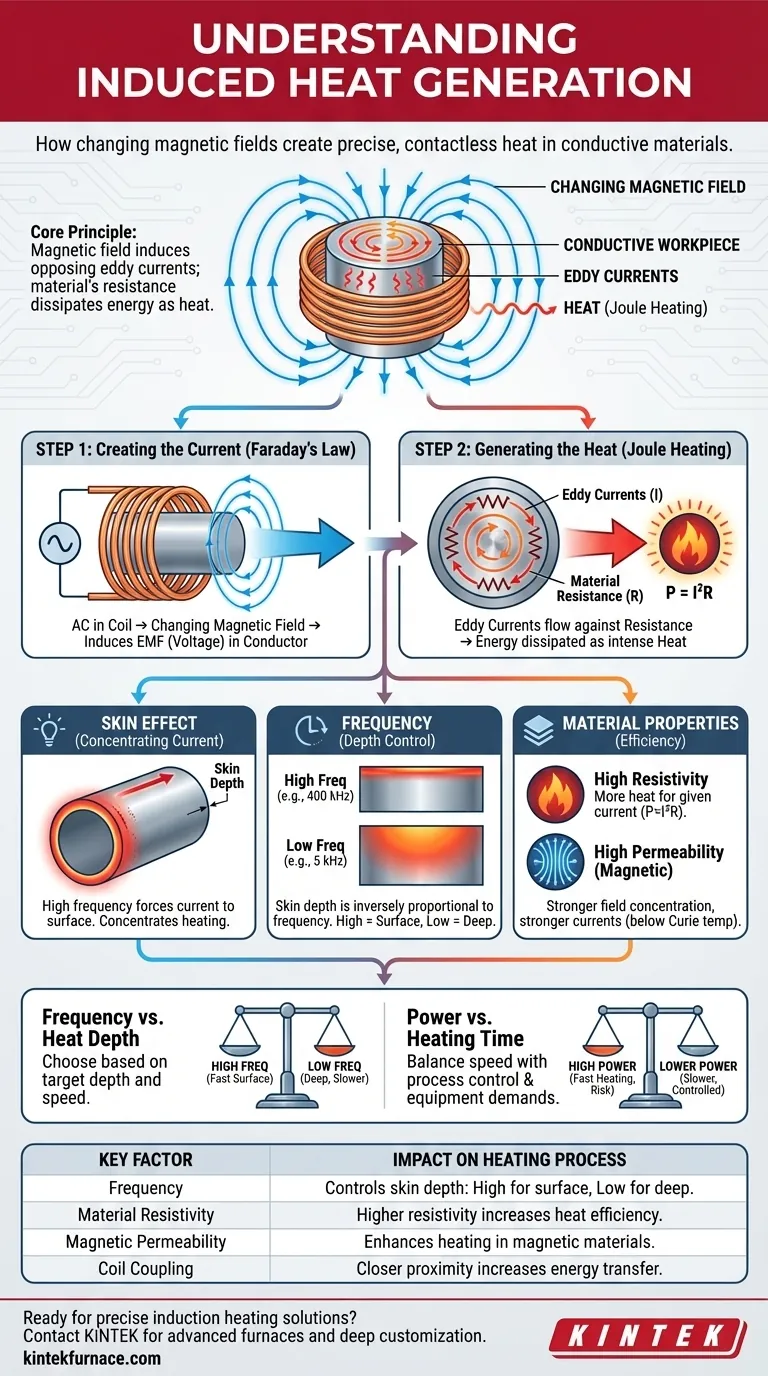

Fondamentalement, la chaleur induite est le résultat d'un champ magnétique variable créant des courants électriques au sein d'un matériau conducteur. La résistance électrique propre du matériau s'oppose à ces courants, provoquant une friction au niveau atomique qui se manifeste sous forme de chaleur. Ce processus, connu sous le nom d'effet Joule, permet un chauffage rapide et sans contact, concentré exactement là où il est nécessaire.

Un champ magnétique qui change rapidement induit des courants électriques localisés et tourbillonnants — appelés courants de Foucault — près de la surface du matériau. La résistance inhérente du matériau à l'écoulement de ces courants est ce qui génère la chaleur intense.

Le processus physique en deux étapes

Pour comprendre le chauffage par induction, nous devons examiner deux principes physiques distincts mais liés : l'induction électromagnétique et le chauffage par résistance.

Étape 1 : Création du courant (Loi de Faraday)

Le processus commence par un inducteur, généralement une bobine en cuivre, à travers laquelle un courant alternatif (CA) à haute fréquence est passé.

Ce CA génère un champ magnétique puissant et rapidement variable dans l'espace autour de la bobine. Lorsqu'un matériau conducteur (la pièce à usiner) est placé dans ce champ, la magie opère.

Selon la Loi d'Induction de Faraday, un champ magnétique variable traversant un conducteur induira une tension, ou force électromotrice (f.é.m.), dans ce conducteur.

Étape 2 : Génération de la chaleur (Effet Joule)

Cette tension induite force les électrons à l'intérieur du matériau à se déplacer, créant des boucles fermées de courant électrique. Celles-ci sont appelées courants de Foucault car elles ressemblent à des tourbillons dans un fluide.

Aucun matériau n'est un conducteur parfait ; tous possèdent une certaine résistance électrique. Lorsque les courants de Foucault traversent cette résistance, l'énergie est dissipée sous forme de chaleur.

Ce phénomène est décrit par le principe de l'effet Joule (P = I²R), où la puissance convertie en chaleur (P) est proportionnelle au carré du courant (I) multiplié par la résistance (R).

Facteurs clés contrôlant la chaleur induite

L'efficacité et les caractéristiques du chauffage par induction ne sont pas accidentelles. Elles sont contrôlées par plusieurs facteurs interconnectés.

L'effet de peau : Concentration du courant

Aux hautes fréquences utilisées dans le chauffage par induction, les courants de Foucault ne circulent pas uniformément à travers le matériau. Ils sont forcés de circuler dans une fine couche près de la surface.

Ce phénomène est connu sous le nom d'effet de peau. Il concentre le courant, et donc le chauffage, dans une région de surface bien définie.

Le rôle de la fréquence

La profondeur de cette couche chauffée, connue sous le nom de profondeur de peau, est inversement proportionnelle à la fréquence du champ magnétique alternatif.

Une haute fréquence entraîne une profondeur de peau très mince, concentrant une puissance immense à la surface pour des applications telles que le durcissement superficiel. Une basse fréquence permet à la chaleur de pénétrer plus profondément dans la pièce, ce qui convient à la fusion ou au chauffage en profondeur.

L'impact des propriétés du matériau

La résistivité d'un matériau influence directement la quantité de chaleur générée. Une résistivité plus élevée conduit à plus de chaleur pour une quantité donnée de courant de Foucault, rendant le chauffage plus efficace.

Pour les matériaux ferromagnétiques comme le fer et l'acier, une perméabilité magnétique élevée renforce considérablement la concentration du champ magnétique en dessous de la température de Curie, entraînant des courants de Foucault beaucoup plus forts et un chauffage beaucoup plus efficace.

Comprendre les compromis

Le choix des bons paramètres pour le chauffage par induction implique d'équilibrer des facteurs concurrents pour obtenir le résultat souhaité.

Fréquence contre profondeur de chaleur

Le compromis le plus critique est la fréquence. Les hautes fréquences fournissent un chauffage superficiel extrêmement rapide mais ne peuvent pas chauffer efficacement le cœur d'une grande pièce. Les basses fréquences pénètrent plus profondément mais chauffent l'ensemble du volume plus lentement.

Puissance contre temps de chauffage

L'application de plus de puissance augmente l'amplitude des courants de Foucault, chauffant la pièce beaucoup plus rapidement selon la relation I². Cependant, cela nécessite une alimentation électrique plus robuste et peut risquer de surchauffer ou d'endommager la surface si ce n'est pas contrôlé avec soin.

Couplage de la bobine et géométrie

L'efficacité du transfert d'énergie dépend entièrement du couplage, ou de la proximité de la bobine d'induction avec la pièce à usiner. Une bobine plus proche transfère l'énergie plus efficacement mais augmente le risque d'arc électrique. La forme de la bobine doit également être conçue pour s'adapter à la pièce afin de garantir que le champ magnétique est délivré là où il est nécessaire.

Faire le bon choix pour votre objectif

Comprendre ces principes vous permet de contrôler l'application de l'énergie thermique avec une précision remarquable.

- Si votre objectif principal est le durcissement superficiel rapide : Utilisez des fréquences très élevées (100 kHz à 400 kHz et plus) pour concentrer une chaleur intense dans une fine couche superficielle.

- Si votre objectif principal est le chauffage en vrac profond ou la fusion : Utilisez des fréquences plus basses (1 kHz à 50 kHz) pour obtenir une plus grande profondeur de peau et chauffer la pièce plus uniformément.

- Si votre objectif principal est de chauffer une forme complexe : Concevez une bobine d'induction personnalisée qui s'adapte à la géométrie de la pièce à usiner pour assurer un transfert d'énergie uniforme et efficace.

En maîtrisant l'interaction entre la fréquence, la puissance et les propriétés des matériaux, vous pouvez transformer l'induction d'un phénomène physique en un outil d'ingénierie précis et puissant.

Tableau récapitulatif :

| Facteur clé | Impact sur le processus de chauffage |

|---|---|

| Fréquence | Contrôle la profondeur de peau : haute fréquence pour le chauffage superficiel, basse fréquence pour la pénétration profonde. |

| Résistivité du matériau | Une résistivité plus élevée augmente l'efficacité de la génération de chaleur. |

| Perméabilité magnétique | Améliore le chauffage dans les matériaux magnétiques en dessous de la température de Curie. |

| Couplage de la bobine | Une proximité accrue augmente l'efficacité du transfert d'énergie et le taux de chauffage. |

Prêt à appliquer un chauffage par induction précis et localisé à vos défis de traitement thermique ? Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de four à haute température avancées adaptées à vos besoins uniques. Que vous ayez besoin d'un durcissement superficiel rapide avec une induction à haute fréquence ou d'un chauffage profond et uniforme pour les applications de fusion, notre gamme de produits — y compris les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie. Laissez nos experts vous aider à optimiser la fréquence, la puissance et la conception de la bobine pour une efficacité maximale. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de chauffage par induction peuvent améliorer les performances et la précision de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure