La fonction principale du four de séchage à température constante à 100 °C est l'élimination complète de l'humidité des marc de café usagés. Cette étape initiale de séchage est un prérequis non négociable pour le traitement mécanique. En éliminant l'humidité, vous vous assurez que la matière première peut être efficacement broyée et tamisée en une poudre homogène, empêchant l'agglomération physique et préparant la charge pour la transformation chimique.

Une charge de matière première uniformément sèche est la base d'un carbone poreux reproductible. L'élimination de l'humidité à 100 °C empêche l'agglomération mécanique pendant le broyage et élimine l'instabilité thermique causée par l'évaporation indésirable de l'eau pendant la phase de carbonisation ultérieure.

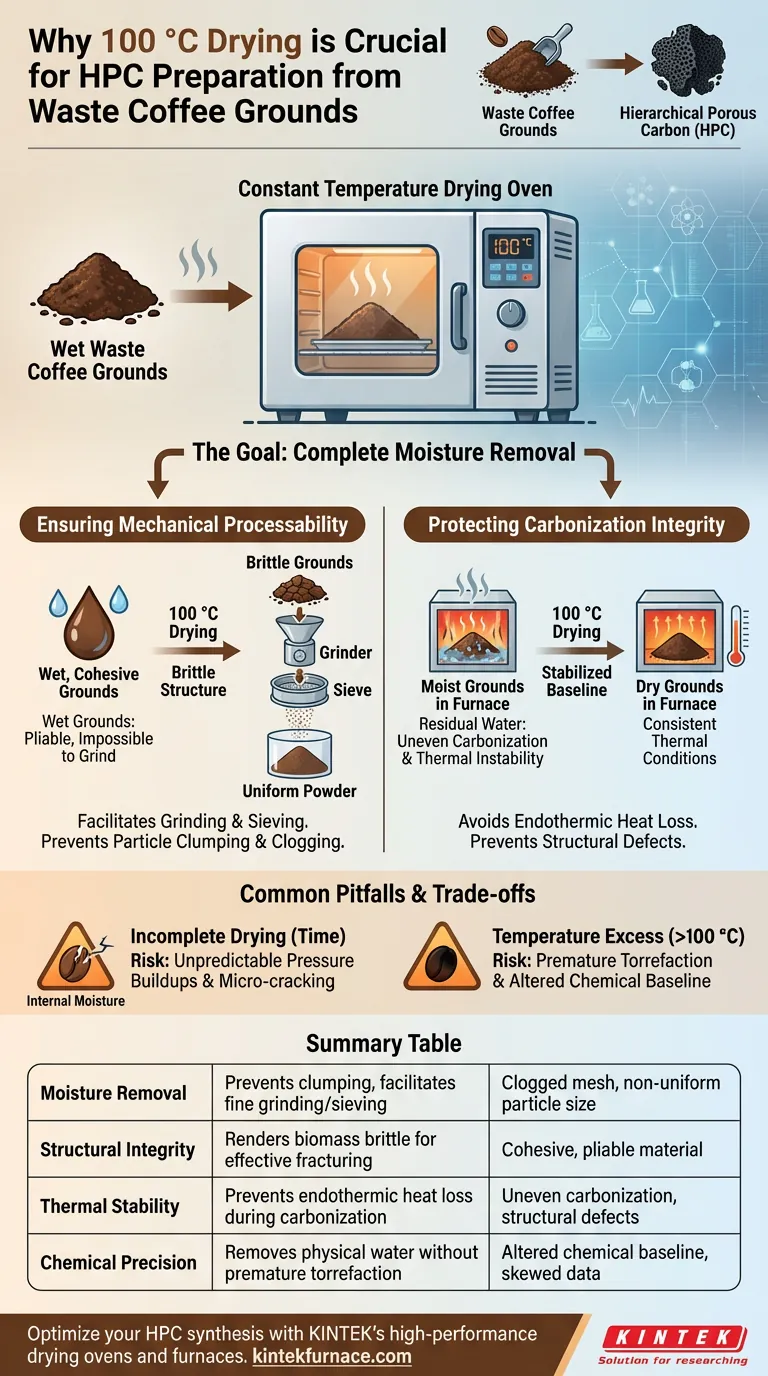

Assurer la traitabilité mécanique

L'objectif immédiat du séchage à 100 °C est de modifier l'état physique des marc de café usagés pour les rendre aptes à la manipulation.

Faciliter le broyage et le tamisage

Les marc de café usagés bruts contiennent généralement une humidité résiduelle importante. Les grains humides sont cohésifs et souples, ce qui rend impossible leur broyage en une poudre fine.

Le séchage rend la structure cellulaire des marc de café cassante. Cette fragilité est essentielle pour que les forces mécaniques du broyage fracturent efficacement le matériau.

Prévenir l'agglomération des particules

L'humidité agit comme un agent liant entre les particules. Si vous essayez de tamiser des grains humides, ils s'aggloméreront et boucheront le tamis.

L'utilisation d'un four à température constante garantit que le matériau reste fluide. Cela vous permet d'obtenir une distribution granulométrique uniforme, ce qui est essentiel pour l'activation uniforme du carbone par la suite.

Protéger l'intégrité de la carbonisation

Au-delà de la simple manipulation, l'élimination de l'humidité est chimiquement nécessaire pour les étapes à haute température de la préparation du carbone poreux hiérarchique (HPC).

Éviter une carbonisation inégale

La référence principale note explicitement que l'eau résiduelle entraîne une carbonisation inégale.

Si l'humidité reste dans la matrice de la biomasse, la dégradation thermique du matériau devient incohérente. Certaines zones peuvent sécher tandis que d'autres se pyrolysent, entraînant des défauts structurels dans le cadre carboné final.

Stabiliser les conditions thermiques

L'évaporation de l'eau est un processus endothermique, ce qui signifie qu'elle absorbe de la chaleur.

Si l'échantillon entre dans le four à haute température humide, le processus d'évaporation consommera de l'énergie thermique. Cela peut provoquer des fluctuations de température localisées ou des retards, déstabilisant l'environnement de combustion et compromettant la reproductibilité de vos données expérimentales.

Pièges courants et compromis

Bien que 100 °C soit la norme pour les marc de café, il est essentiel de comprendre les limites de ce paramètre pour le contrôle du processus.

Le risque d'un séchage incomplet

Le réglage de la durée est aussi important que le réglage de la température.

Si le temps de séchage est insuffisant, l'humidité des pores internes peut subsister même si la surface semble sèche. Cette humidité "cachée" peut provoquer des surpressions imprévisibles ou des microfissures lors d'un chauffage rapide dans le four tubulaire.

Précision de la température

100 °C est choisi pour éliminer l'eau physique sans dégrader chimiquement la biomasse.

Dépasser significativement cette température (par exemple, approcher 150-200 °C) risque une torréfaction prématurée. Cela modifierait la composition chimique de la charge avant le début de l'étape de carbonisation contrôlée, faussant votre analyse de base.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre préparation de HPC, appliquez ces principes à votre flux de travail :

- Si votre objectif principal est la cohérence physique : Assurez-vous que le matériau est séché jusqu'à atteindre un poids constant pour garantir que tous les risques d'agglomération sont éliminés lors du tamisage.

- Si votre objectif principal est la reproductibilité thermique : Traitez l'étape de séchage comme une base stricte ; toute variation de la teneur en humidité se manifestera par du bruit dans vos données thermiques ou votre rendement en carbone.

Considérez le four de séchage non pas comme une unité de stockage, mais comme la première étape active de la synthèse chimique.

Tableau récapitulatif :

| Exigence de séchage | Avantage pour la préparation du HPC | Impact de l'échec |

|---|---|---|

| Élimination de l'humidité | Prévient l'agglomération et facilite le broyage/tamisage fin | Tamis bouché et granulométrie non uniforme |

| Intégrité structurelle | Rend la biomasse cassante pour une fracturation mécanique efficace | Matériau cohésif et souple impossible à réduire en poudre |

| Stabilité thermique | Prévient la perte de chaleur endothermique pendant la carbonisation | Carbonisation inégale et défauts structurels |

| Précision chimique | Élimine l'eau physique sans torréfaction prématurée | Base chimique modifiée et données faussées |

La précision commence par un environnement de séchage parfait. Soutenu par la R&D et la fabrication d'experts, KINTEK propose des fours de séchage haute performance et des fours spécialisés haute température, y compris des systèmes Tube, sous vide et CVD, conçus pour répondre aux exigences rigoureuses de la recherche sur le carbone poreux hiérarchique. Que vous ayez besoin d'un séchage standard ou d'une solution personnalisée haute température pour la carbonisation, notre équipement garantit la stabilité thermique requise par votre recherche. Optimisez votre synthèse de HPC avec KINTEK – contactez-nous dès aujourd'hui !

Guide Visuel

Références

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Pourquoi les céramiques Sm:YAG doivent-elles subir un recuit à l'air ? Restauration de la clarté optique et restructuration des défauts

- Quelle est la fonction principale d'une étuve de laboratoire dans la pyrolyse des tiges de coton ? Assurer l'intégrité des données

- Quel rôle joue le papier graphite dans les expériences de condensation de vapeur de magnésium ? Une clé pour une collecte et une analyse de haute pureté

- Quel est l'objectif de l'analyse GC-MS sur la bio-huile ? Libérer la valeur chimique et l'utilité industrielle

- Pourquoi le préchauffage précis dans un four industriel est-il nécessaire pour le RAP ? Assurer une caractérisation et un recyclage précis

- Quelles sont les applications courantes des fours industriels ? Découvrez les utilisations clés dans la fabrication et la recherche

- Quel rôle joue un four de résistance industriel dans le chauffage du 42CrMo/Cr5 ? Assurez le succès du forgeage avec précision.

- Comment le processus de pré-oxydation affecte-t-il les alliages à haute température ? Amélioration de l'intégrité de surface pour le craquage à la vapeur