L'optimisation structurelle stratégique est le facteur clé. Les fours industriels spécialisés prolongent la durée de vie de l'équipement en utilisant des agencements de tubes de four optimisés et une isolation thermique améliorée. Ces choix de conception ciblent et neutralisent spécifiquement les risques de corrosion à basse température et de contraintes thermiques, en particulier lorsque le système fonctionne à de faibles charges opérationnelles.

Les équipements de production d'hydrogène subissent souvent une dégradation dans des conditions de charge variables. En optimisant les structures internes et l'isolation pour stabiliser les températures, les fours spécialisés préviennent les dommages physiques et chimiques qui raccourcissent généralement la durée de vie opérationnelle.

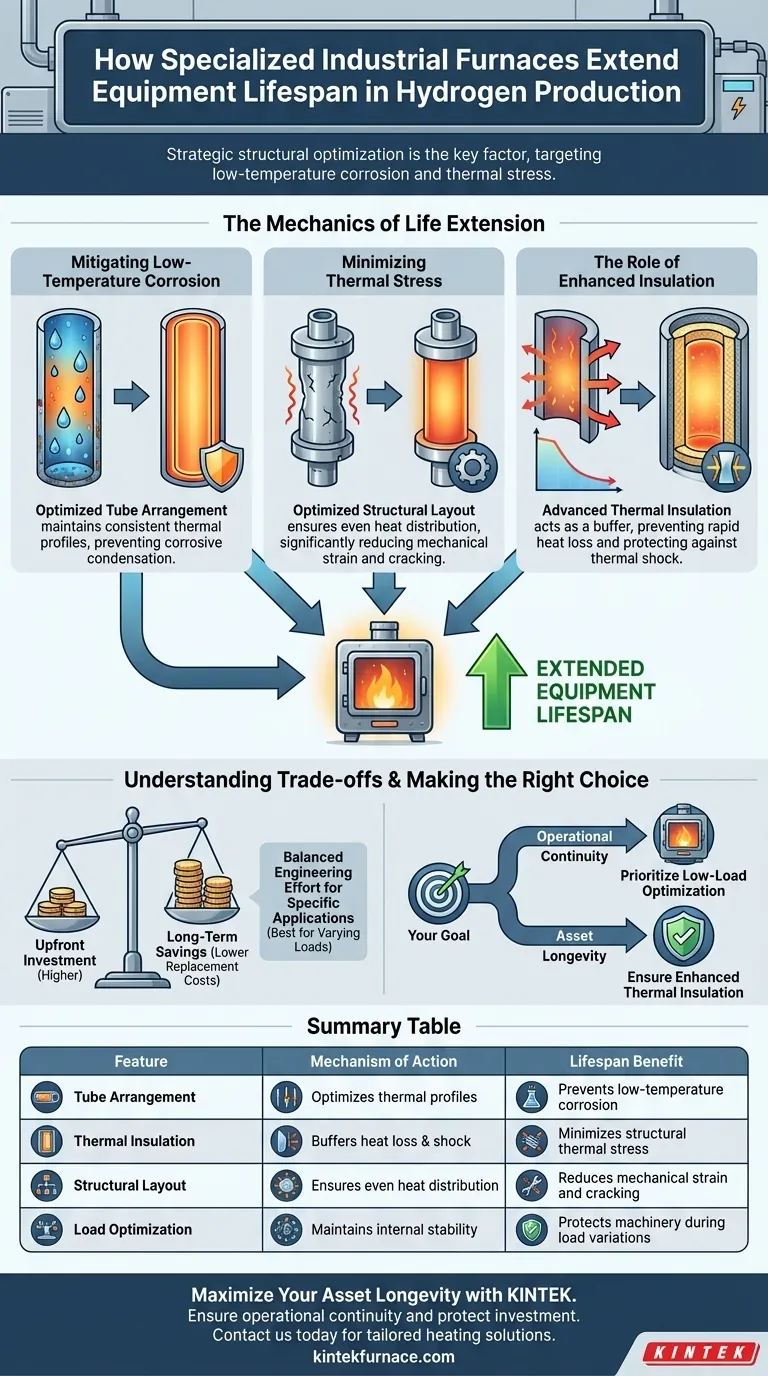

La mécanique de l'extension de la durée de vie

Atténuation de la corrosion à basse température

Les fours standard sont vulnérables lorsqu'ils fonctionnent à faible charge. Dans ces conditions, les températures peuvent descendre en dessous des seuils critiques, entraînant une condensation corrosive sur les surfaces internes.

Les conceptions spécialisées utilisent des agencements de tubes optimisés pour maintenir des profils thermiques constants. Cela empêche la formation d'éléments corrosifs qui dégradent les surfaces métalliques au fil du temps.

Minimisation des contraintes thermiques

Les charges fluctuantes provoquent souvent des changements de température rapides, dilatant et contractant les composants métalliques. Ce cycle crée des contraintes thermiques, qui finissent par entraîner des fissures et des défaillances structurelles.

En optimisant la disposition structurelle, ces fours assurent une distribution uniforme de la chaleur. Cela réduit considérablement la contrainte mécanique sur l'équipement pendant les changements opérationnels.

Le rôle de l'isolation améliorée

L'isolation thermique avancée est essentielle pour maintenir la stabilité interne. Elle agit comme un tampon, empêchant une perte de chaleur rapide lorsque l'apport d'énergie diminue.

Cette stabilité protège l'équipement du choc thermique associé à la perte d'énergie. Elle garantit que l'environnement interne reste bénin pour la machinerie, même sous des charges variables.

Comprendre les compromis

Équilibrer l'investissement initial

Bien que ces conceptions spécialisées réduisent les coûts de remplacement à long terme, elles représentent généralement un effort d'ingénierie calculé. L'optimisation des agencements de tubes et des matériaux d'isolation de haute qualité peut augmenter les dépenses d'investissement initiales par rapport aux unités standard.

Spécificité de l'application

Ces optimisations structurelles sont spécifiquement adaptées à la dynamique thermique de la production d'hydrogène. Les avantages sont les plus prononcés dans les installations qui connaissent des variations de charge fréquentes ; les installations à charge constante peuvent voir un retour marginal légèrement plus faible sur les caractéristiques spécialisées de prévention de la corrosion.

Faire le bon choix pour votre objectif

Pour tirer le meilleur parti de ces conceptions de fours, alignez votre stratégie opérationnelle sur les capacités de l'équipement.

- Si votre objectif principal est la continuité opérationnelle : Privilégiez les conceptions qui mentionnent explicitement l'optimisation à faible charge pour éviter les temps d'arrêt imprévus causés par des défaillances de corrosion.

- Si votre objectif principal est la longévité des actifs : Assurez-vous que le four est doté d'une isolation thermique améliorée pour minimiser les dommages cumulés dus aux contraintes thermiques sur plusieurs années d'exploitation.

En s'attaquant aux causes profondes de la dégradation par la conception structurelle, vous assurez un processus de production d'hydrogène plus résilient et plus rentable.

Tableau récapitulatif :

| Caractéristique | Mécanisme d'action | Avantage en termes de durée de vie |

|---|---|---|

| Agencement des tubes | Optimise les profils thermiques | Prévient la corrosion à basse température |

| Isolation thermique | Tamponne la perte de chaleur et les chocs | Minimise les contraintes thermiques structurelles |

| Disposition structurelle | Assure une distribution uniforme de la chaleur | Réduit les contraintes mécaniques et les fissures |

| Optimisation de la charge | Maintient la stabilité interne | Protège la machinerie pendant les variations de charge |

Maximisez la longévité de vos actifs avec KINTEK

Assurez la continuité opérationnelle et protégez votre investissement contre les risques de contraintes thermiques et de corrosion. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés Muffle, Tube, Rotary, Vacuum et CVD, ainsi que d'autres fours de laboratoire à haute température, tous personnalisables pour vos besoins uniques en matière de production d'hydrogène et de traitement thermique.

Ne laissez pas la dégradation de l'équipement freiner vos progrès. Contactez-nous dès aujourd'hui pour découvrir nos solutions de chauffage sur mesure et assurer un processus de production plus résilient.

Guide Visuel

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le but du prétraitement à l'hydrogène pour les nanotubes de carbone dopés au Ni-Co ? Activer supérieurement les catalyseurs

- Pourquoi les matériaux supraconducteurs Bi-2223 haute performance nécessitent-ils un contrôle de température de haute précision ? | Solution KINTEK

- Quelle est la signification de 1200 °C dans la synthèse de ZrO2:Ti ? Obtenez la pureté de phase dans les céramiques haute performance

- Quelle est la fonction principale d'un four à chute de haute précision ? Simulation de la cinétique de fusion flash

- Pourquoi utilise-t-on un lyophilisateur sous vide pour la vivianite ? Optimisez votre synthèse LFP avec une intégrité de précurseur supérieure

- Pourquoi utilise-t-on une lamelle de verre spécifique pour recouvrir la poudre de zinc ? Maîtriser la précision des nanostructures de ZnO

- Pourquoi un système de prétraitement par chauffage sous vide est-il essentiel pour la caractérisation des zéolithes ? Assurer des données précises sur la structure des pores

- Quel rôle joue un four à haute température dans l'activation chimique des matériaux carbonés ? Maîtriser l'activation au KOH