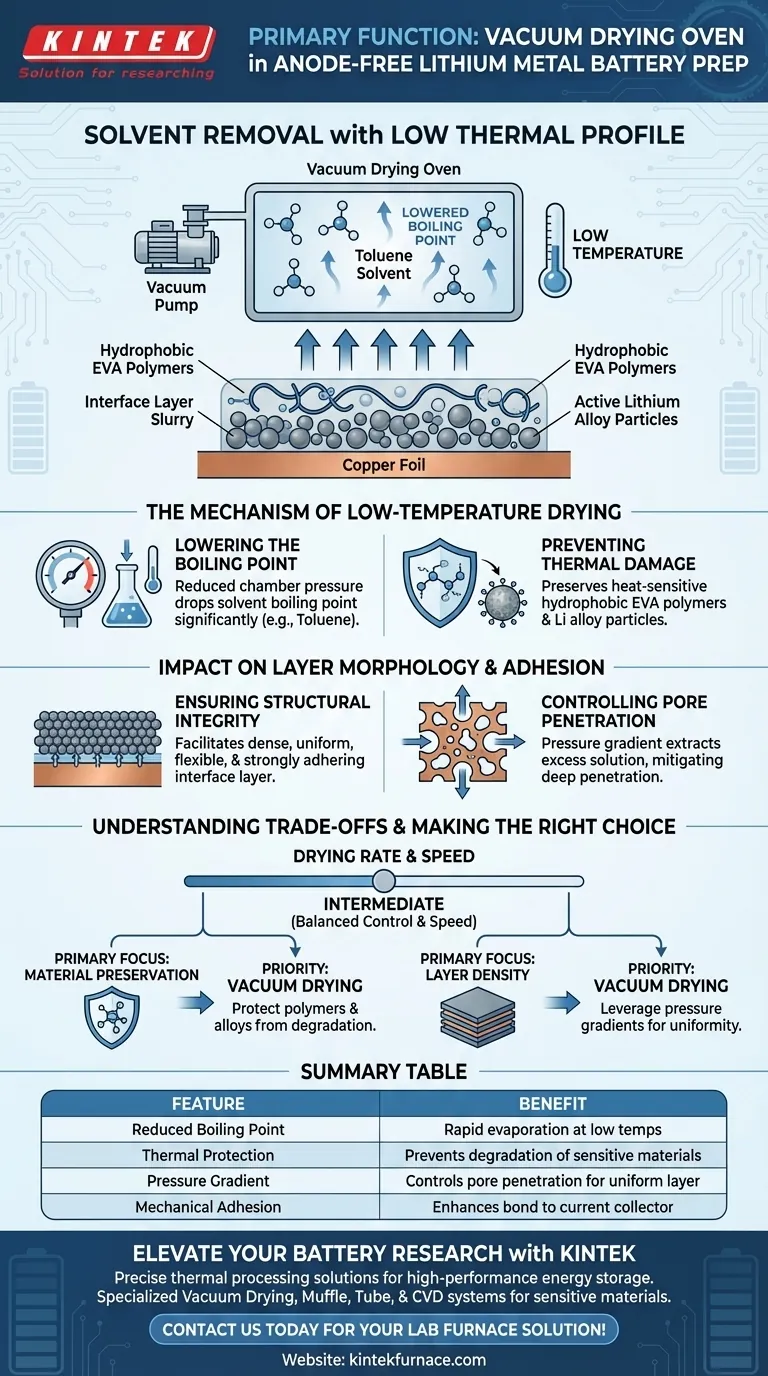

La fonction principale d'une étuve de séchage sous vide dans ce contexte est d'éliminer les solvants de la suspension de la couche d'interface enduite sur la feuille de cuivre tout en maintenant un profil thermique bas. En créant un environnement sous vide, l'étuve abaisse considérablement le point d'ébullition des solvants tels que le toluène, leur permettant de s'évaporer rapidement sans nécessiter de températures élevées. Cela empêche la dégradation thermique des composants sensibles, tels que les polymères EVA hydrophobes et les particules d'alliage de lithium actives.

Le processus de séchage sous vide résout le conflit entre le besoin de sécher un revêtement et le besoin de protéger des matériaux sensibles à la chaleur. Il utilise une pression réduite pour faciliter l'élimination des solvants à des températures sûres, garantissant l'intégrité structurelle de la couche d'interface.

Le mécanisme de séchage à basse température

Abaissement du point d'ébullition

L'avantage fondamental de cette méthode est la manipulation de la pression atmosphérique. En réduisant la pression à l'intérieur de la chambre, le point d'ébullition du solvant (spécifiquement le toluène dans cette application) diminue considérablement.

Prévention des dommages thermiques

Cette baisse du point d'ébullition permet à la suspension de sécher efficacement sans exposer les matériaux à une chaleur excessive. Ceci est essentiel pour préserver la structure chimique des polymères EVA hydrophobes et des particules d'alliage de lithium, qui pourraient être compromises par un séchage standard à haute température.

Impact sur la morphologie et l'adhérence de la couche

Assurer l'intégrité structurelle

Au-delà de la simple évaporation, le processus sous vide est essentiel pour les propriétés mécaniques de la couche finale. Il facilite la formation d'une couche d'interface dense, uniforme et flexible qui adhère fortement au collecteur de courant en feuille de cuivre.

Contrôle de la pénétration des pores

L'environnement sous vide crée un gradient de pression qui influence la manière dont la solution interagit avec le substrat. Ce gradient aide à extraire une partie de la solution qui aurait pu pénétrer dans les pores internes, atténuant une pénétration profonde qui pourrait être préjudiciable au fonctionnement de la cellule.

Comprendre les compromis

Vitesse de séchage intermédiaire

Bien que le séchage sous vide soit efficace pour les matériaux sensibles à la chaleur, il est important de noter sa vitesse de traitement par rapport à d'autres méthodes. La vitesse de séchage dans une étuve sous vide est généralement inférieure à celle des techniques de "séchage rapide" agressives, ce qui entraîne une épaisseur intermédiaire de la couche "en coquille d'œuf".

Équilibrer vitesse et qualité

Vous échangez essentiellement la vitesse brute du chauffage par convection contre le contrôle et la préservation des matériaux. Bien que ce ne soit pas la méthode la plus rapide disponible, elle évite la formation rapide d'une peau qui peut piéger les solvants, tout en étant plus rapide et plus efficace qu'une étuve standard sans vide.

Faire le bon choix pour votre objectif

Pour déterminer si le séchage sous vide est la bonne approche pour votre fabrication spécifique d'interface de batterie, considérez vos contraintes principales :

- Si votre objectif principal est la préservation des matériaux : Privilégiez le séchage sous vide pour protéger les polymères sensibles à la chaleur comme l'EVA et les alliages de lithium de la dégradation thermique.

- Si votre objectif principal est la densité de la couche : Utilisez cette méthode pour exploiter les gradients de pression afin d'extraire l'excès de solution des pores et d'assurer un revêtement uniforme et dense.

Le succès dans la préparation de batteries sans anode repose non seulement sur l'élimination du solvant, mais sur son élimination d'une manière qui conçoit une interface stable, adhésive et chimiquement active.

Tableau récapitulatif :

| Caractéristique | Avantage dans la préparation de batteries sans anode |

|---|---|

| Point d'ébullition réduit | Facilite l'évaporation rapide des solvants comme le toluène à basse température. |

| Protection thermique | Prévient la dégradation des polymères EVA hydrophobes et des particules de lithium actives. |

| Gradient de pression | Contrôle la pénétration des pores pour une couche d'interface dense, uniforme et flexible. |

| Adhérence mécanique | Améliore la liaison entre la suspension et le collecteur de courant en feuille de cuivre. |

Élevez votre recherche sur les batteries avec KINTEK

Le traitement thermique précis est l'épine dorsale du stockage d'énergie haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des étuves de séchage sous vide spécialisées, des systèmes Muffle, Tube et CVD conçus pour manipuler des matériaux sensibles comme les polymères EVA et les alliages de lithium. Que vous ayez besoin d'une configuration standard ou d'une solution personnalisable pour des architectures de batteries sans anode uniques, nous fournissons la stabilité et le contrôle dont votre laboratoire a besoin.

Prêt à optimiser les performances de votre couche d'interface ? Contactez-nous dès aujourd'hui pour trouver votre solution de four de laboratoire parfaite !

Guide Visuel

Références

- Cheng Lu, Yue Ma. A lightweight, Li supplementary and lithiophilic interface enables anode-less lithium metal battery prototyping. DOI: 10.1039/d5eb00042d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle jouent les fours de frittage RTP ou continus dans la formation des électrodes de cellules solaires ? Optimisez votre processus de cuisson

- Comment un autoclave haute pression avec revêtement en PTFE facilite-t-il la synthèse GLC ? Assurer la pureté et la sécurité

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide de laboratoire ? Préservation de l'intégrité du carbone poreux

- Comment un spectromètre de masse est-il utilisé dans les tests TPO pour les catalyseurs ? Améliorez la caractérisation de vos matériaux

- Quel rôle joue un agent de démoulage lors du processus d'assemblage de plaques composites titane-acier ?

- Comment les résumés techniques numériques aident-ils la communauté scientifique ? Percer les secrets des fours haute température de laboratoire

- Quelles fonctions remplissent les moules en graphite de haute résistance pendant le SPS ? Optimiser l'efficacité et la précision de la liaison des matériaux

- Quelle est la fonction d'un réacteur hydrothermique à haute pression dans la synthèse d'aérogels de graphène ? Clé pour les structures carbonées 3D