Bien que très polyvalent, le dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas une solution universellement parfaite. Ses principaux inconvénients découlent de la complexité de la gestion d'un environnement plasma, ce qui peut entraîner des défis de contrôle du processus, des dommages potentiels à la surface du substrat dus au bombardement ionique et des limitations dans les propriétés physiques du film déposé par rapport à d'autres méthodes.

Le PECVD échange l'exigence de haute température du CVD conventionnel contre une complexité de processus accrue. Ses principaux inconvénients sont une conséquence directe de l'utilisation d'un plasma énergisé, créant des compromis entre la température de traitement, la qualité du film et la stabilité opérationnelle.

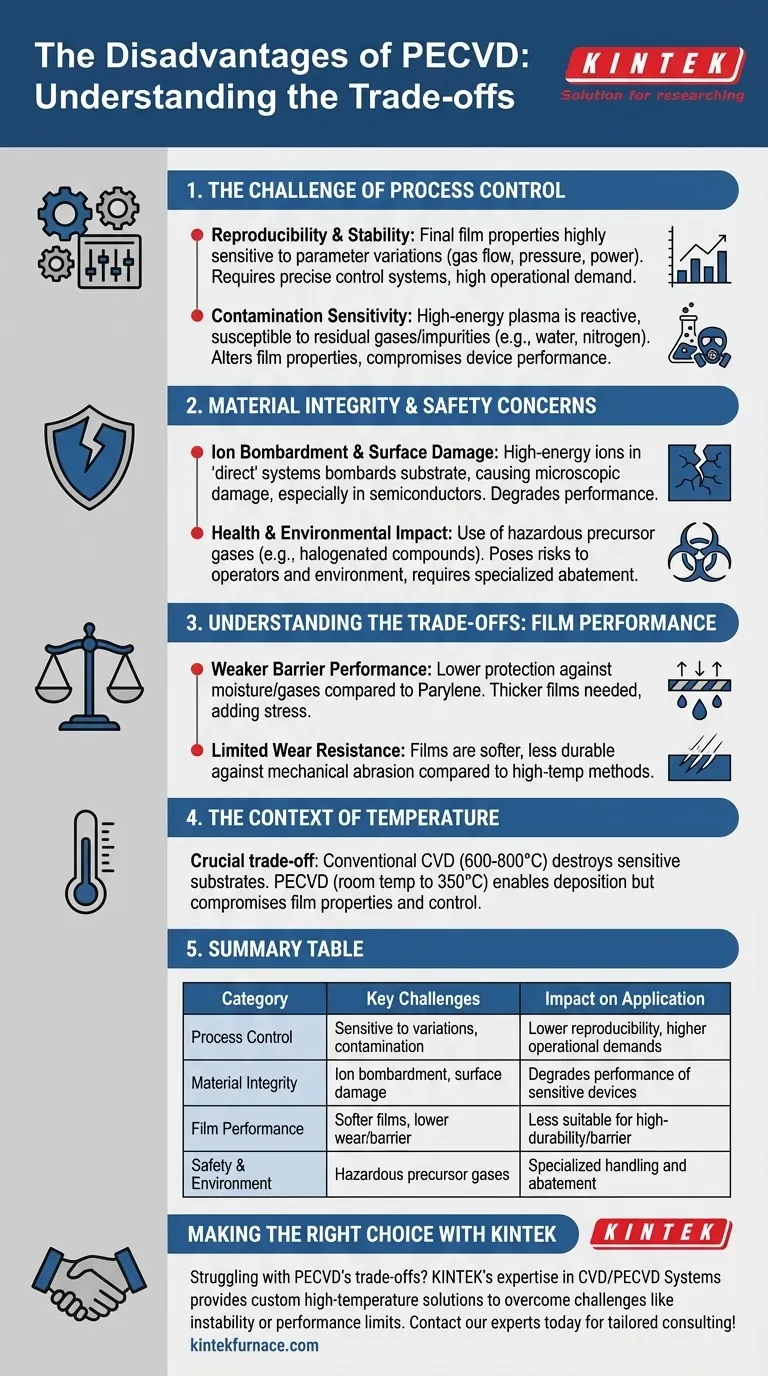

Le défi du contrôle du processus

L'utilisation du plasma introduit plusieurs variables qui sont intrinsèquement plus difficiles à gérer que les réactions purement thermiques du CVD conventionnel. Cette complexité est une source principale des inconvénients du PECVD.

Reproductibilité et stabilité

Le maintien de conditions de dépôt stables et reproductibles est un défi important. Les propriétés finales du film sont très sensibles aux légères variations de paramètres tels que les débits de gaz, la pression de la chambre, la puissance RF et la fréquence.

Obtenir des résultats identiques d'une exécution à l'autre nécessite des systèmes de contrôle exceptionnellement précis et une surveillance méticuleuse du processus, ce qui le rend plus exigeant sur le plan opérationnel que les techniques de dépôt plus simples.

Sensibilité à la contamination

L'environnement plasma à haute énergie est très réactif et sensible à la contamination. Tout gaz résiduel ou impureté dans la chambre de dépôt, comme la vapeur d'eau ou l'azote, peut être incorporé dans le film.

Cela peut modifier involontairement les propriétés chimiques, optiques ou électriques du film, compromettant les performances et la fiabilité du dispositif final.

Intégrité des matériaux et préoccupations de sécurité

L'interaction entre le plasma et le substrat n'est pas toujours bénigne. Le mécanisme même qui permet le dépôt à basse température peut également introduire des effets secondaires indésirables.

Bombardement ionique et dommages de surface

Dans les systèmes PECVD « directs », le substrat est immergé dans le plasma. Cela expose sa surface au bombardement par des ions à haute énergie, ce qui peut créer des dommages microscopiques.

Pour les applications sensibles comme les semi-conducteurs, ces dommages peuvent augmenter le taux de recombinaison électrique près de la surface, dégradant les performances du dispositif. Ce problème peut être atténué en utilisant le PECVD « à distance », où le plasma est généré loin du substrat, mais cela ajoute à la complexité du système.

Impact sur la santé et l'environnement

Certains processus PECVD utilisent des gaz précurseurs qui sont dangereux ou ont un impact environnemental important. Les composés halogénés, par exemple, peuvent présenter des risques pour la santé des opérateurs et nécessitent des systèmes de manipulation et d'épuration spécialisés.

Comprendre les compromis : performance du film

Les avantages de la basse température de dépôt du PECVD s'accompagnent souvent de compromis dans les caractéristiques physiques du film final par rapport aux processus à plus haute température ou aux technologies de revêtement alternatives.

Performance de barrière plus faible

Les films PECVD peuvent offrir des performances de barrière inférieures contre l'humidité et les gaz par rapport aux revêtements comme le Parylène. L'obtention d'une protection de haute intégrité peut nécessiter le dépôt d'un film plus épais, ce qui peut ajouter du stress et affecter la géométrie du dispositif.

Résistance à l'usure limitée

Les films produits par PECVD sont souvent plus tendres et présentent une résistance à l'usure inférieure à celle des films déposés par des méthodes à plus haute température. Cela les rend moins adaptés aux applications nécessitant une surface extérieure durable exposée à l'abrasion mécanique.

Le contexte de la température

Il est essentiel de se rappeler que ces compromis existent pour une raison. Le CVD conventionnel nécessite des températures de 600 à 800 °C, ce qui détruirait ou endommagerait les substrats sensibles à la température tels que les polymères, les plastiques et de nombreux composants électroniques.

La capacité du PECVD à fonctionner de la température ambiante à environ 350 °C est son avantage déterminant. Les inconvénients en termes de propriétés du film et de contrôle du processus sont le prix à payer pour permettre le dépôt sur ces matériaux délicats.

Faire le bon choix pour votre application

Choisir une méthode de dépôt nécessite d'aligner ses capacités et ses inconvénients avec votre objectif principal.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est souvent le choix supérieur ou le seul viable, et ses complexités de processus doivent être gérées.

- Si votre objectif principal est une résistance maximale à l'usure ou une performance de barrière : Vous devriez évaluer si le substrat peut tolérer un CVD à plus haute température ou envisager des technologies alternatives telles que le PVD ou l'ALD.

- Si votre objectif principal est la simplicité du processus et le coût pour un substrat résistant à la chaleur : Le CVD thermique conventionnel peut fournir une solution plus robuste et moins complexe.

En fin de compte, choisir le PECVD est une décision d'ingénierie consciente pour échanger la simplicité du processus contre l'avantage critique du dépôt de film à basse température.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défis clés | Impact sur l'application |

|---|---|---|

| Contrôle du processus | Sensibilité aux variations de paramètres, risque de contamination | Reproductibilité plus faible, exigences opérationnelles plus élevées |

| Intégrité du matériau | Le bombardement ionique peut provoquer des dommages de surface | Dégrade les performances des dispositifs électroniques sensibles |

| Performance du film | Films plus tendres, performance de barrière/usure inférieure par rapport au CVD à haute température | Moins adapté aux applications nécessitant une haute durabilité ou une haute barrière |

| Sécurité et environnement | Utilisation de gaz précurseurs dangereux | Nécessite des systèmes spécialisés de manipulation et d'épuration |

Vous êtes aux prises avec les compromis du PECVD pour vos matériaux spécifiques ? L'expertise de KINTEK est votre solution. Nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de four haute température avancées, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie nous permet d'adapter les systèmes — qu'ils soient à Muffle, Tubulaires, Rotatifs, Sous Vide & Atmosphère, ou CVD/PECVD — pour surmonter précisément les défis tels que l'instabilité du processus ou les limitations de performance du film. Laissez-nous vous aider à optimiser votre processus de dépôt. Contactez nos experts dès aujourd'hui pour une consultation adaptée à vos exigences expérimentales uniques !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température