Les avantages décisifs en matière d'application des catalyseurs hétérogènes dans la liquéfaction hydrothermale (HTL) sont centrés sur la scalabilité du processus et l'amélioration du produit. Contrairement aux catalyseurs homogènes qui se dissolvent dans le mélange, les options hétérogènes comme le Ni/Al2O3 ou le Co/Al2O3 permettent une séparation sans faille par filtration physique, facilitant la réutilisation et améliorant considérablement la densité énergétique du biocarburant résultant.

Idée clé : Alors que les catalyseurs homogènes sont efficaces pour la dégradation de la biomasse, les catalyseurs hétérogènes sont le choix supérieur pour la viabilité économique et la qualité du carburant. Ils transforment la HTL d'un processus discontinu à usage unique en une opération potentiellement continue et rentable en permettant la récupération du catalyseur et en produisant un carburant à plus faible teneur en oxygène et à plus haute énergie.

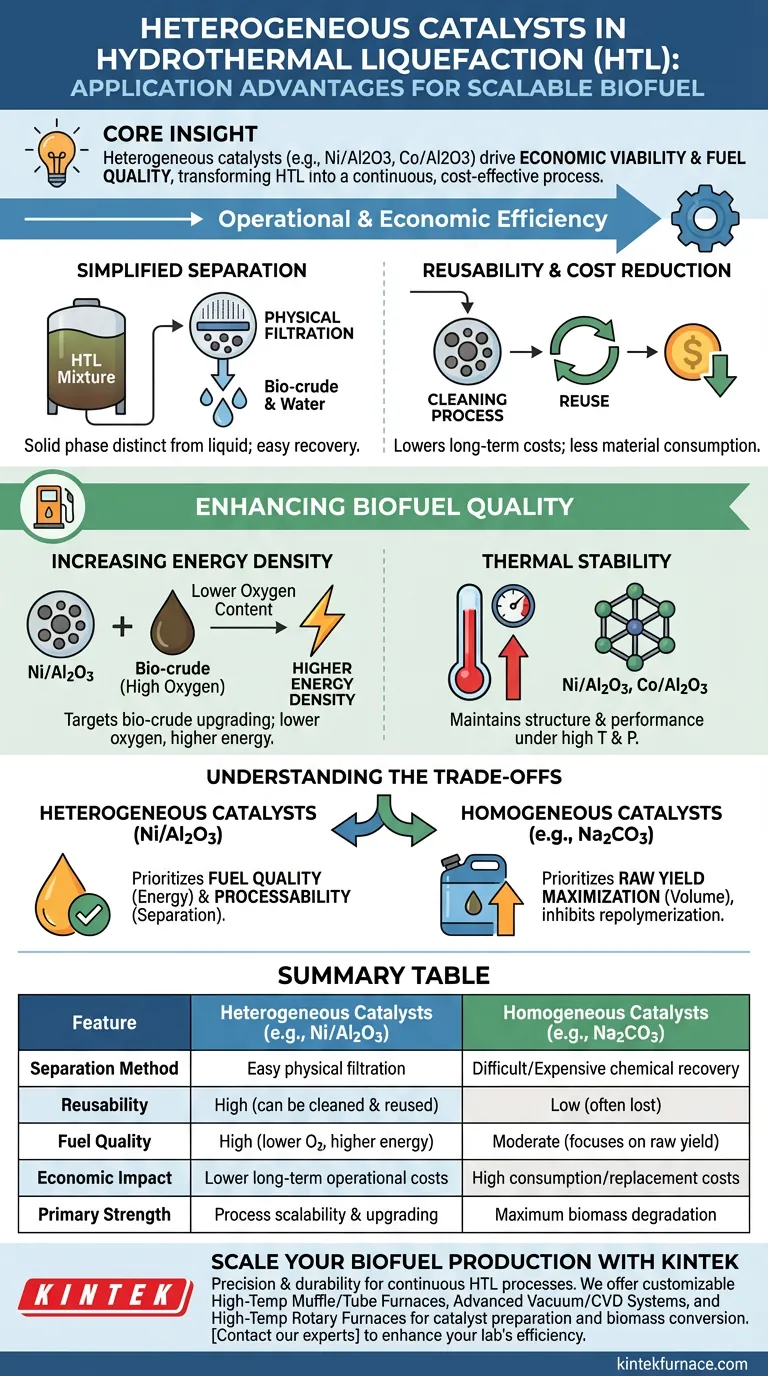

Efficacité opérationnelle et économique

Le bénéfice le plus immédiat de l'utilisation de catalyseurs hétérogènes est la simplification du traitement en aval. Cela répond au "Besoin profond" de rendre la HTL commercialement viable.

Séparation simplifiée

Dans la HTL, le milieu réactionnel est un mélange complexe d'eau, de bio-brut et de solides. Les catalyseurs homogènes se dissolvent complètement, ce qui rend leur récupération difficile et coûteuse.

Inversement, les catalyseurs hétérogènes existent sous forme de phase solide distincte du produit liquide. Cela permet leur récupération par filtration physique standard immédiatement après la réaction.

Réutilisabilité et réduction des coûts

Étant donné que ces catalyseurs peuvent être séparés physiquement, ils peuvent être réutilisés après un simple processus de nettoyage.

Cette réutilisabilité réduit considérablement les coûts opérationnels à long terme. Vous ne consommez et ne remplacez pas constamment le matériau catalytique à chaque lot, comme c'est souvent le cas avec les agents homogènes dissous.

Amélioration de la qualité des biocarburants

Au-delà de la mécanique du processus, les catalyseurs hétérogènes comme le nickel ou le cobalt supportés sur alumine (Ni/Al2O3 ou Co/Al2O3) modifient fondamentalement la composition chimique du carburant pour le mieux.

Augmentation de la densité énergétique

Ces catalyseurs métalliques supportés possèdent une activité catalytique élevée spécifiquement ciblée sur l'amélioration du bio-brut.

Ils sont très efficaces pour réduire la teneur en oxygène du biocarburant. Une teneur en oxygène plus faible se traduit directement par une densité énergétique considérablement accrue, rendant le produit final plus comparable aux carburants pétroliers conventionnels.

Stabilité thermique

La HTL se déroule à des températures et pressions élevées. Les catalyseurs comme le Ni/Al2O3 et le Co/Al2O3 sont conçus pour une stabilité thermique élevée.

Cela garantit qu'ils maintiennent leur intégrité structurelle et leurs performances catalytiques, même dans les conditions difficiles requises pour liquéfier la biomasse.

Comprendre les compromis

Pour prendre une décision d'ingénierie éclairée, vous devez reconnaître les différences potentielles entre les catalyseurs hétérogènes et leurs homologues homogènes.

Rendement vs Qualité

Les catalyseurs homogènes, tels que le carbonate de sodium (Na2CO3) ou l'hydroxyde de potassium (KOH), excellent dans la promotion de la dégradation des polysaccharides comme la cellulose.

Ils sont particulièrement efficaces pour inhiber la repolymérisation (la reformation de solides), ce qui peut aider à maximiser le volume brut de rendement en bio-brut.

Cependant, le choix d'un catalyseur hétérogène privilégie la qualité (contenu énergétique) et la processabilité (séparation) de l'huile par rapport à la simple maximisation de la masse brute du rendement.

Faire le bon choix pour votre objectif

La sélection du bon catalyseur dépend de l'équilibre entre le besoin d'une conversion élevée de la biomasse et le besoin d'un produit carburant de haute qualité et rentable.

- Si votre objectif principal est la viabilité commerciale et la qualité du carburant : Privilégiez les catalyseurs hétérogènes (Ni/Al2O3, Co/Al2O3) pour permettre la réutilisation du catalyseur, réduire les coûts et produire un carburant à haute énergie et faible teneur en oxygène.

- Si votre objectif principal est la maximisation du rendement brut : Envisagez les catalyseurs homogènes pour dégrader efficacement les polysaccharides et inhiber la repolymérisation, maximisant ainsi le volume total de bio-brut produit.

En tirant parti des propriétés physiques des catalyseurs hétérogènes, vous assurez une voie vers un processus de production de carburant plus durable et économiquement évolutif.

Tableau récapitulatif :

| Caractéristique | Catalyseurs Hétérogènes (ex : Ni/Al2O3) | Catalyseurs Homogènes (ex : Na2CO3) |

|---|---|---|

| Méthode de séparation | Filtration physique facile | Récupération chimique difficile/coûteuse |

| Réutilisabilité | Élevée (peut être nettoyé et réutilisé) | Faible (souvent perdu dans le processus) |

| Qualité du carburant | Élevée (moins d'oxygène, densité énergétique plus élevée) | Modérée (se concentre sur le rendement brut) |

| Impact économique | Coûts opérationnels à long terme plus bas | Coûts de consommation/remplacement élevés |

| Force principale | Scalabilité du processus et amélioration | Dégradation maximale de la biomasse |

Échelonnez votre production de biocarburants avec KINTEK

La transition des expériences en laboratoire vers des processus HTL continus et commercialement viables nécessite précision et durabilité. Chez KINTEK, nous comprenons que l'environnement à haute température adéquat est essentiel pour les performances du catalyseur et la conversion de la biomasse.

Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de solutions de laboratoire, notamment :

- Fours à moufle et à tube personnalisables pour la préparation des catalyseurs.

- Systèmes avancés de vide et de CVD pour la synthèse de matériaux spécialisés.

- Fours rotatifs à haute température conçus pour un traitement thermique constant.

Que vous testiez la stabilité du Ni/Al2O3 ou que vous amélioriez le bio-brut, KINTEK fournit l'équipement à haute température personnalisable dont votre recherche a besoin.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour vos besoins en HTL et en catalyse !

Guide Visuel

Références

- Mathiyazhagan Narayanan. Biorefinery products from algal biomass by advanced biotechnological and hydrothermal liquefaction approaches. DOI: 10.1007/s42452-024-05777-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi utilise-t-on un four de séchage sous vide pour le biochar BC-FeOOH ? Protéger la réactivité et prévenir l'agrégation des particules

- Quel est le but de l'analyse de la poussière des parois du four par DRX ? Confirmation de l'évaporation du magnésium dans l'alliage AM60

- Comment la température du processus de recuit influence-t-elle spécifiquement les propriétés de luminescence du ZnSe ? Guide

- Quelle est la signification du processus de calcination pour les catalyseurs à base de platine modifiés par LaOx ? Libérer l'activité pure

- Comment le broyage mécanochimique est-il utilisé dans la récupération des batteries au lithium ? Optimisez la réparation des matériaux à l'état solide

- Pourquoi un four à température constante est-il requis pour les poudres d'alliage CoCrFeNiMn ? Assurer un dépôt supérieur sans défauts

- Comment un four de laboratoire affecte-t-il la liaison chimique dans les composites hybrides ? Libérez une résistance matérielle supérieure

- Quelles sont les fonctions principales du flux d'azote de haute pureté dans la pyrolyse du carbone ? Optimiser la pureté et la structure des pores