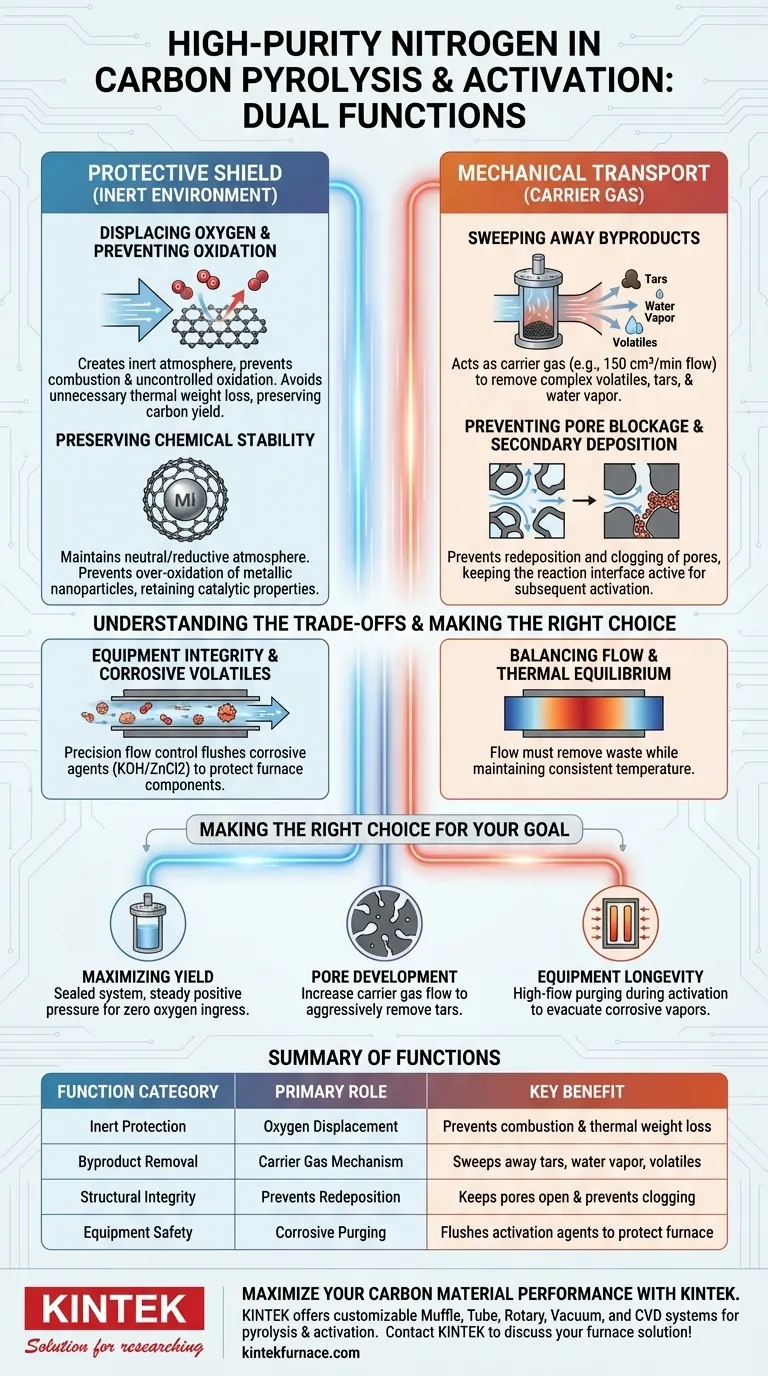

L'azote de haute pureté remplit deux fonctions à double objectif dans le traitement des matériaux carbonés : il agit comme un écran protecteur contre la dégradation chimique et comme un système de transport mécanique des déchets. Principalement, il crée un environnement inerte en déplaçant l'oxygène pour empêcher le carbone de brûler ou de s'oxyder de manière incontrôlée. Simultanément, il fonctionne comme un gaz porteur pour éliminer activement le goudron, la vapeur d'eau et les produits de décomposition volatils qui autrement obstrueraient les pores du matériau.

Le succès de la pyrolyse du carbone repose sur la capacité de l'azote à maintenir une atmosphère strictement inerte tout en purgeant continuellement les sous-produits, préservant ainsi à la fois la masse du matériau et sa structure poreuse en développement.

Créer un environnement de réaction stable

Protection inerte contre l'oxydation

La fonction la plus immédiate du flux d'azote est le déplacement physique de l'oxygène dans le réacteur. Sans cette exclusion de l'oxygène, les températures élevées requises pour la pyrolyse provoqueraient la combustion du matériau carboné.

En remplaçant l'air par de l'azote, vous évitez une perte de masse thermique inutile. Cela garantit que la réduction de masse est due à la libération souhaitée de volatils, et non à la destruction de votre rendement en carbone.

Préservation de la stabilité chimique

Au-delà de la prévention de base de la combustion, l'azote établit une atmosphère neutre ou réductrice stable. Ceci est essentiel pour maintenir la stabilité chimique du support carboné lui-même.

Si votre matériau contient des nanoparticules métalliques, cette couverture inerte empêche leur sur-oxydation. Cela garantit que toute propriété catalytique ou fonctionnalité chimique spécifique est préservée pendant le traitement thermique.

Gestion des sous-produits de décomposition

Le mécanisme du gaz porteur

Pendant la pyrolyse, le précurseur carboné se décompose, libérant des volatils complexes, des goudrons et de la vapeur d'eau. L'azote agit comme un "gaz porteur" générique, transportant physiquement ces substances hors de la zone chaude.

L'élimination efficace nécessite souvent des débits spécifiques (par exemple, 150 cm³/min) pour assurer une vitesse adéquate. Ce mouvement constant empêche l'atmosphère du réacteur de se saturer de produits de déchets.

Prévention du blocage des pores et du dépôt secondaire

Si les volatils sont autorisés à persister dans le réacteur, ils peuvent se redéposer sur la surface du carbone ou se décomposer davantage. Cela conduit à un dépôt secondaire, qui peut sceller les pores mêmes que vous essayez de créer.

En purgeant continuellement ces sous-produits, l'azote maintient l'activité de l'interface de réaction. Cela maintient la structure poreuse ouverte et accessible pour une activation ultérieure ou une application finale.

Comprendre les compromis

Intégrité de l'équipement et volatils corrosifs

Lors de l'activation chimique (utilisant des agents comme le KOH ou le ZnCl2), le processus libère des volatils corrosifs. Un flux d'azote insuffisant ne nuit pas seulement à l'échantillon ; il met en danger votre équipement.

Un système de contrôle de débit de précision est nécessaire pour évacuer ces éléments corrosifs du four tubulaire. Cela protège les composants internes de vos éléments chauffants et de vos capteurs d'une dégradation rapide.

Équilibrer le débit et l'équilibre thermique

Bien que le débit soit essentiel, il doit être équilibré pour maintenir l'équilibre chimique. Le débit doit être suffisant pour éliminer les déchets, mais suffisamment stable pour assurer une distribution de température constante sur l'échantillon.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de pyrolyse ou d'activation, adaptez votre stratégie de flux d'azote à votre résultat spécifique :

- Si votre objectif principal est de maximiser le rendement : Privilégiez un système rigoureusement scellé avec une pression positive d'azote constante pour garantir l'absence d'entrée d'oxygène et minimiser le brûlage du carbone.

- Si votre objectif principal est le développement des pores : Augmentez le débit du gaz porteur pour éliminer agressivement les goudrons et les volatils, les empêchant de bloquer les micropores.

- Si votre objectif principal est la longévité de l'équipement : Assurez un balayage à haut débit pendant les étapes d'activation chimique pour évacuer rapidement les sous-produits corrosifs tels que les vapeurs de potassium ou de zinc.

Maîtriser le flux d'azote ne concerne pas seulement la sécurité ; c'est le bouton de contrôle pour définir la texture finale et la pureté de votre matériau carboné.

Tableau récapitulatif :

| Catégorie de fonction | Rôle principal | Bénéfice clé |

|---|---|---|

| Protection inerte | Déplacement de l'oxygène | Prévient la combustion et la perte de masse thermique inutile |

| Élimination des sous-produits | Mécanisme du gaz porteur | Élimine les goudrons, la vapeur d'eau et les volatils |

| Intégrité structurelle | Prévient le redépôt | Maintient les pores ouverts et empêche le dépôt de carbone secondaire |

| Sécurité de l'équipement | Purge corrosive | Évacue les agents d'activation (KOH/ZnCl2) pour protéger les composants du four |

Maximisez les performances de vos matériaux carbonés avec KINTEK

Le traitement thermique de précision est la clé pour obtenir des rendements de carbone supérieurs et des structures poreuses optimisées. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, entièrement personnalisables pour répondre à vos exigences uniques de pyrolyse et d'activation.

Que vous vous concentriez sur la maximisation du rendement ou le développement de micropores complexes, nos fours de laboratoire à haute température fournissent l'atmosphère stable et le contrôle du débit dont vous avez besoin pour des résultats constants.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Pourquoi atteindre un seuil de température spécifique est-il essentiel lors du processus de carbonisation de la tourbe ? Libérez la métallurgie pure

- Pourquoi un four de chauffage avec un contrôle de température de haute précision est-il requis pour l'alpha-Fe2O3/FeOOH ? Guide de synthèse expert

- Comment les outils de décapage thermique et les équipements de chauffage facilitent-ils le recyclage des panneaux solaires ? Guide de récupération du verre de haute valeur

- Quels sont les avantages de l’utilisation d’un four de réaction à micro-ondes multimode personnalisé ? Accélération de la synthèse de 90 %

- Quel type d'équipement de laboratoire est utilisé pour la synthèse à haute température de g-C3N4 ? Outils clés pour le succès

- Quels avantages offre un four de séchage sous vide ? Stabilité chimique supérieure et déshydratation efficace

- Comment le contrôle précis des vitesses de chauffage affecte-t-il le biochar de boues d'épuration ? Maîtriser la stabilité et la stabilisation des métaux

- Dans la déposition de phase gazeuse d'aluminisation, comment les fours à haute température facilitent-ils la formation de la phase β-NiAl ?