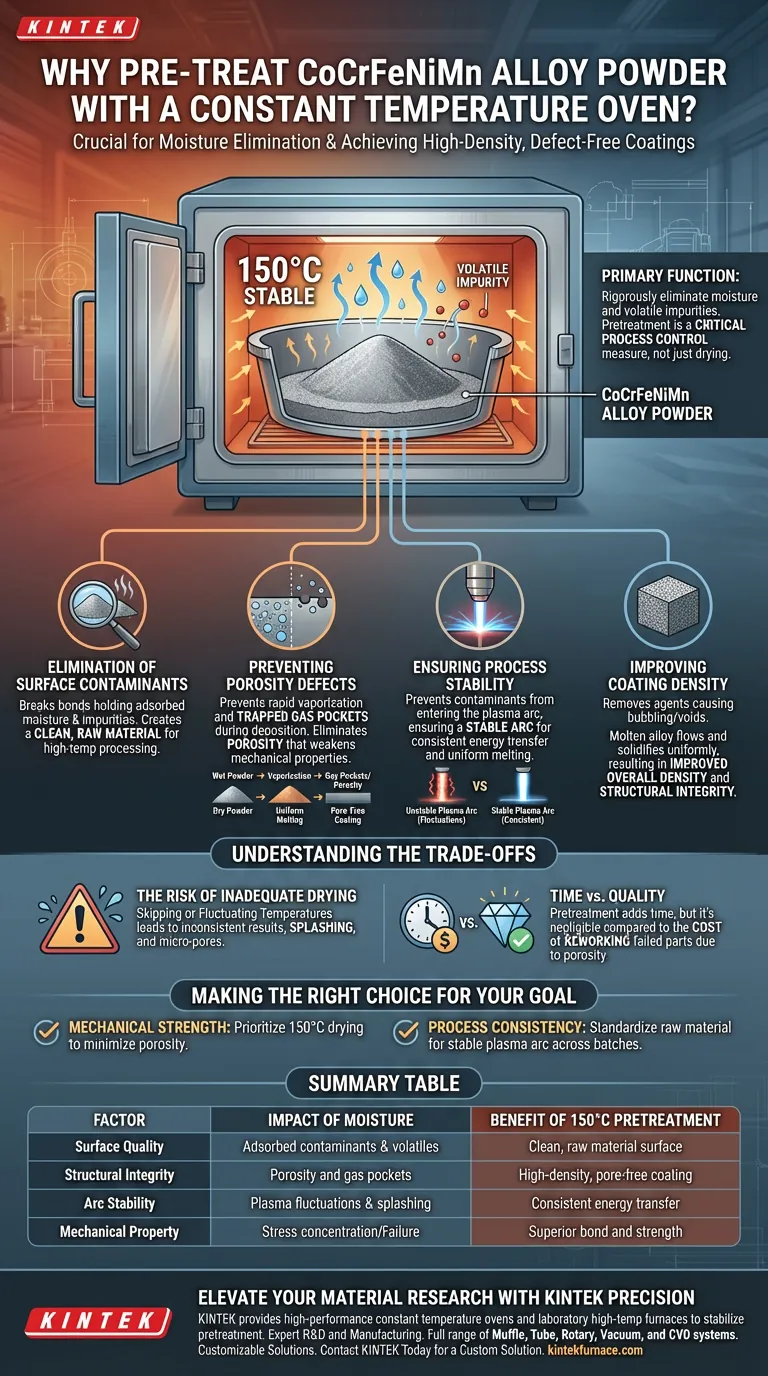

La fonction principale d'un four à température constante dans ce contexte est d'éliminer rigoureusement l'humidité et les impuretés volatiles de la surface de la poudre d'alliage CoCrFeNiMn. Plus précisément, le maintien de la poudre à 150°C garantit que le matériau est complètement sec, ce qui constitue l'étape fondamentale pour prévenir les défaillances structurelles lors du processus de dépôt ultérieur.

Le prétraitement ne consiste pas seulement à sécher ; c'est une mesure de contrôle de processus critique. En éliminant l'humidité et les contaminants de surface, vous prévenez directement la formation de gaz pendant le soudage, assurant un arc plasma stable et un revêtement de haute densité sans pores.

Le rôle essentiel de l'élimination de l'humidité

Élimination des contaminants de surface

Les poudres métalliques, y compris les alliages à haute entropie comme le CoCrFeNiMn, adsorbent naturellement l'humidité et les impuretés volatiles de l'environnement environnant.

L'utilisation d'un four à température constante à 150°C fournit l'énergie thermique nécessaire pour rompre les liaisons qui retiennent ces adsorbats à la surface de la poudre. Cela crée une matière première propre, prête pour le traitement à haute température.

Prévention des défauts de porosité

La menace la plus importante pour la qualité du revêtement est le gaz piégé. Si l'humidité reste sur la poudre, elle se vaporise rapidement au contact de la chaleur élevée de la source de dépôt.

Cette vaporisation crée des poches de gaz qui sont piégées dans le métal en cours de solidification. Ces poches se manifestent sous forme de défauts de porosité, qui affaiblissent considérablement les propriétés mécaniques de la couche de soudage finale.

Assurer la stabilité du processus

L'humidité et les impuretés volatiles introduisent des variables dans l'environnement de dépôt.

Lorsque ces contaminants pénètrent dans l'arc plasma, ils peuvent provoquer des fluctuations et une instabilité. En séchant la poudre, vous assurez que l'arc plasma reste stable, permettant un transfert d'énergie constant et une fusion uniforme de l'alliage.

Amélioration de la densité du revêtement

L'objectif ultime du soudage est d'obtenir une couche de matériau dense et solide.

En éliminant les agents qui provoquent des bulles et des vides (humidité et volatils), l'alliage en fusion peut couler et se solidifier uniformément. Cela se traduit par une couche de soudage d'une densité globale améliorée et d'une intégrité structurelle supérieure.

Comprendre les compromis

Le risque d'un séchage inadéquat

Sauter cette étape ou utiliser un four à température fluctuante peut entraîner des résultats incohérents. Même des traces d'humidité peuvent provoquer des projections ou des micropores qui compromettent la liaison avec le substrat.

Temps vs Qualité

Ce prétraitement ajoute du temps au cycle de production. Cependant, cet investissement en temps est négligeable par rapport au coût de retravail d'une pièce défaillante due à la porosité ou à une mauvaise adhérence causée par une poudre "humide".

Faire le bon choix pour votre objectif

Pour assurer le succès de votre dépôt de CoCrFeNiMn, considérez vos objectifs spécifiques :

- Si votre objectif principal est la résistance mécanique : Privilégiez le cycle de séchage à 150°C pour minimiser la porosité, car les pores agissent comme des points de concentration de contraintes qui mènent à la défaillance.

- Si votre objectif principal est la cohérence du processus : Utilisez le four pour standardiser votre matière première, en assurant que l'arc plasma reste stable et prévisible entre les différents lots.

Considérez la déshydratation de la poudre non pas comme une suggestion, mais comme un prérequis obligatoire pour obtenir des revêtements d'alliage denses et sans défauts.

Tableau récapitulatif :

| Facteur | Impact de l'humidité | Avantage du prétraitement à 150°C |

|---|---|---|

| Qualité de surface | Contaminants adsorbés et volatils | Surface de matière première propre |

| Intégrité structurelle | Porosité et poches de gaz | Revêtement dense et sans pores |

| Stabilité de l'arc | Fluctuations du plasma et projections | Transfert d'énergie constant |

| Propriété mécanique | Concentration de contraintes/Défaillance | Liaison et résistance supérieures |

Élevez votre recherche de matériaux avec KINTEK Precision

Ne laissez pas l'humidité compromettre les performances de votre alliage CoCrFeNiMn. KINTEK fournit des fours à température constante haute performance et des fours de laboratoire haute température spécialement conçus pour stabiliser vos flux de travail de prétraitement.

Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de traitement thermique. Assurez la cohérence du processus et des résultats sans défauts grâce à notre technologie de pointe.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Bo Zhang, Yu Li. The Effect of Heat Treatment on the Microstructure and Mechanical Properties of Plasma-Cladded CoCrFeNiMn Coatings on Compacted Graphite Iron. DOI: 10.3390/coatings14040374

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi l'équipement ALD est-il utilisé pour la passivation arrière des cellules solaires en silicium ? Optimisez l'efficacité de vos PERC et TOPCon

- Quelles sont les considérations de sélection des matériaux pour les revêtements multicouches ? Optimisez vos moules en céramique pour les monocristaux

- Quels facteurs sont évalués lors de l'évaluation d'un projet de four industriel ? Optimisez votre processus thermique

- Pourquoi les matériaux céramiques sont-ils préférés pour les restaurations dentaires ? Découvrez leurs avantages esthétiques, leur résistance et leur biocompatibilité

- Pourquoi utiliser un four de précision pour les échantillons de floss de moxa ? Assurer une base de séchage à l'air précise pour la recherche sur la combustion

- Quelles sont les exigences opérationnelles spécifiques de l'équipement pour le processus SRS ? Débloquez une ingénierie de contrainte précise

- Quels sont les principaux avantages techniques d'un système de frittage industriel par micro-ondes ? Gain de vitesse et intégrité du matériau

- Pourquoi l'infrastructure réseau 5G est-elle essentielle pour le contrôle qualité en temps réel ? Atteindre un traitement thermique sans défaut