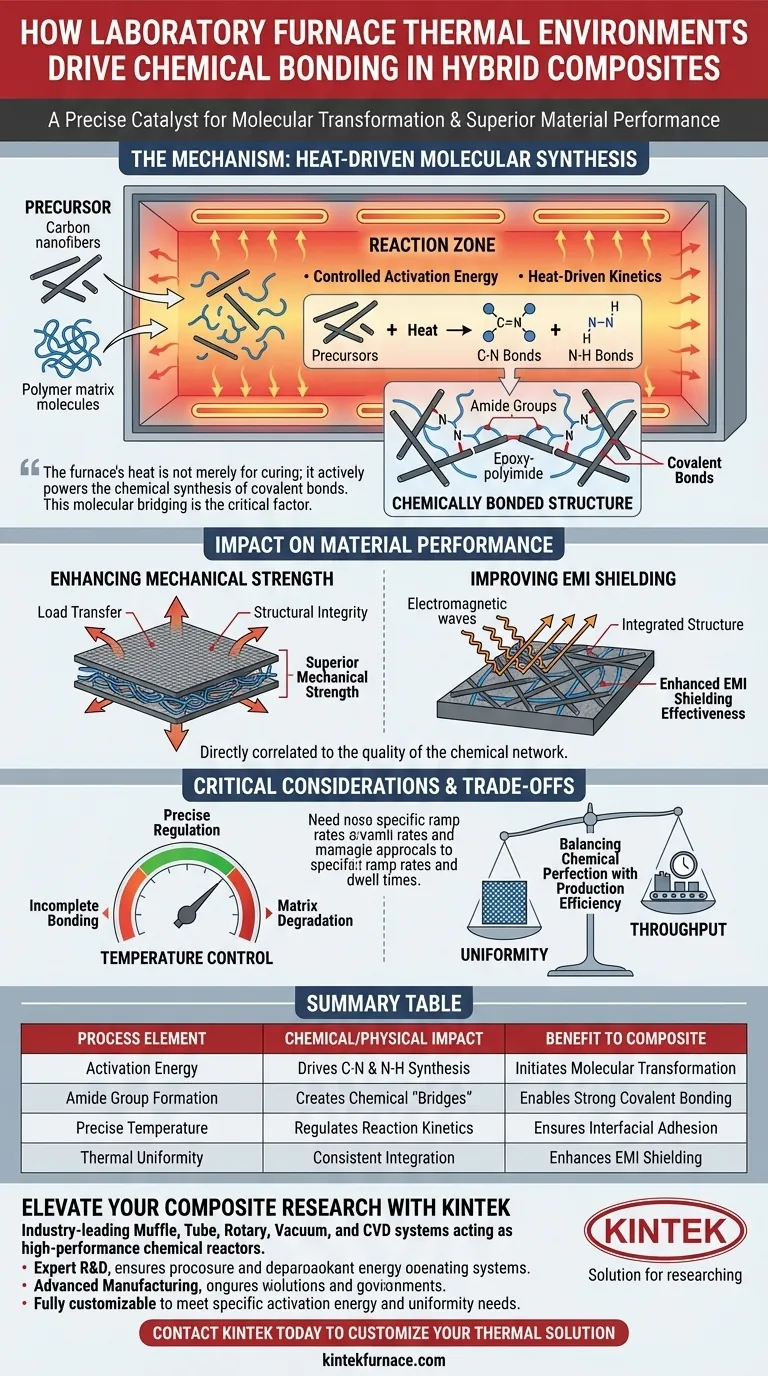

L'environnement thermique d'un four de laboratoire agit comme un catalyseur précis pour la transformation moléculaire. En fournissant une application contrôlée de chaleur, le four favorise la formation de groupes fonctionnels spécifiques, notamment des liaisons C-N, des liaisons N-H et des groupes amide. Cet apport d'énergie est le mécanisme qui permet aux nanofibres de carbone modifiées de se lier chimiquement aux matrices polymères comme l'époxy-polyimide.

La chaleur du four ne sert pas seulement au durcissement ; elle alimente activement la synthèse chimique des liaisons covalentes. Ce pont moléculaire est le facteur critique qui transforme des composants séparés en un composite hybride unifié aux propriétés mécaniques et électromagnétiques supérieures.

Le Mécanisme de Liaison Induite par la Chaleur

Faciliter la Formation Moléculaire

Le rôle principal du four est de fournir l'énergie d'activation nécessaire à la synthèse chimique.

Sans cette chaleur contrôlée, les matériaux précurseurs resteraient inertes les uns par rapport aux autres. L'environnement thermique favorise la cinétique de réaction nécessaire à la création de groupes fonctionnels, en particulier les liaisons Carbone-Azote (C-N) et Azote-Hydrogène (N-H).

Créer le Pont Chimique

La formation de ces groupes entraîne la création de groupes amide.

Ces groupes amide servent de "pont" chimique entre le matériau de renforcement et la matrice. Plus précisément, ils facilitent de fortes liaisons covalentes entre les nanofibres de carbone modifiées et la matrice époxy-polyimide. Cela transforme l'interface d'un simple mélange physique en une structure chimiquement liée.

Impact sur les Performances du Matériau

Amélioration de la Résistance Mécanique

Les liaisons covalentes formées dans le four augmentent considérablement l'intégrité structurelle du composite.

En liant chimiquement les nanofibres à la matrice polymère, le transfert de charge est amélioré. Il en résulte un matériau d'une résistance mécanique beaucoup plus élevée que les composites où les fibres sont simplement suspendues dans la matrice.

Amélioration du Blindage EMI

Au-delà de la résistance, ce processus de liaison améliore les propriétés fonctionnelles du matériau.

La structure intégrée créée par le four améliore la capacité du matériau à bloquer les interférences électromagnétiques. L'efficacité du blindage EMI est directement corrélée à la qualité du réseau chimique établi pendant le processus de chauffage.

Considérations Critiques et Compromis

La Précision du Contrôle de la Température

Bien que le four facilite la liaison, le processus dépend fortement d'une régulation précise de la température.

Si l'environnement thermique varie, la formation des liaisons C-N et N-H peut être incomplète, entraînant une faible adhérence interfaciale. Inversement, une chaleur excessive pourrait dégrader la matrice polymère avant que les liaisons ne se forment complètement.

Uniformité vs. Débit

Obtenir un "environnement thermique contrôlé" nécessite souvent des vitesses de montée en température plus lentes ou des temps de maintien spécifiques pour assurer l'uniformité dans toute la matrice.

Cette focalisation sur la perfection chimique peut augmenter le temps de traitement. Les opérateurs doivent équilibrer le besoin de maximiser la densité de liaisons covalentes avec l'efficacité du cycle de production.

Faire le Bon Choix pour Votre Objectif

Pour exploiter efficacement l'environnement thermique des composites hybrides, considérez vos objectifs de performance spécifiques :

- Si votre objectif principal est la durabilité mécanique : Assurez-vous que le profil du four est optimisé pour maximiser le rendement de la formation de groupes amide, car ces liaisons covalentes dictent la capacité de charge de l'interface.

- Si votre objectif principal est le blindage EMI : Privilégiez l'uniformité thermique pour garantir que les nanofibres de carbone sont chimiquement intégrées uniformément dans toute la matrice, empêchant les lacunes dans la protection.

Le four n'est pas seulement un appareil de chauffage ; c'est un réacteur chimique qui dicte les performances ultimes de votre composite hybride.

Tableau Récapitulatif :

| Élément du Processus | Impact Chimique/Physique | Avantage pour le Composite |

|---|---|---|

| Énergie d'Activation | Favorise la synthèse des liaisons C-N et N-H | Initie la transformation moléculaire |

| Formation de Groupes Amide | Crée des "ponts" chimiques | Permet de fortes liaisons covalentes |

| Température Précise | Régule la cinétique de réaction | Assure l'adhérence interfaciale |

| Uniformité Thermique | Intégration cohérente fibre-matrice | Améliore l'efficacité du blindage EMI |

Élevez Votre Recherche sur les Composites avec KINTEK

Une liaison chimique précise nécessite un contrôle thermique sans compromis. KINTEK fournit des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD leaders de l'industrie, conçus pour agir comme des réacteurs chimiques haute performance pour vos projets de composites hybrides les plus exigeants.

Soutenus par une R&D experte et une fabrication avancée, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos besoins spécifiques en matière d'énergie d'activation et d'uniformité de température. Que vous optimisiez la densité de groupes amide ou que vous amélioriez le blindage EMI, KINTEK offre la précision que vos matériaux méritent.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution thermique

Guide Visuel

Références

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles conditions de procédé sont fournies par le système de NaOH-KOH en fusion ? Gravure au sel à haute température pour la récupération du silicium

- Comment le contrôle précis de la température affecte-t-il la morphologie des cristaux de SC-NMNO ? Maîtrisez les champs thermiques pour des grains de haute qualité

- Quel rôle joue un système de simulation thermique à haute température dans la dissolution des précipités dans l'acier ?

- Quelles sont les exigences en matière d'équipement pour THM par rapport à Bridgman ? Obtenir une croissance cristalline CZT ultra-stable

- Comment l'augmentation de la température de la zone de trempe dans un four à poutres mobiles affecte-t-elle les tôles plaquées Titane/Acier ?

- Pourquoi un système d'évaporation sous vide de laboratoire est-il essentiel à la préparation d'électrodes dans les cellules solaires à haute performance ?

- Quel rôle les fours de laboratoire de haute précision jouent-ils dans l'évaluation du potentiel énergétique des D3E ? Amélioration de la précision de la biomasse

- Quels avantages techniques un four haute température personnalisé offre-t-il pour la diffraction in situ sur le soufre fondu ?