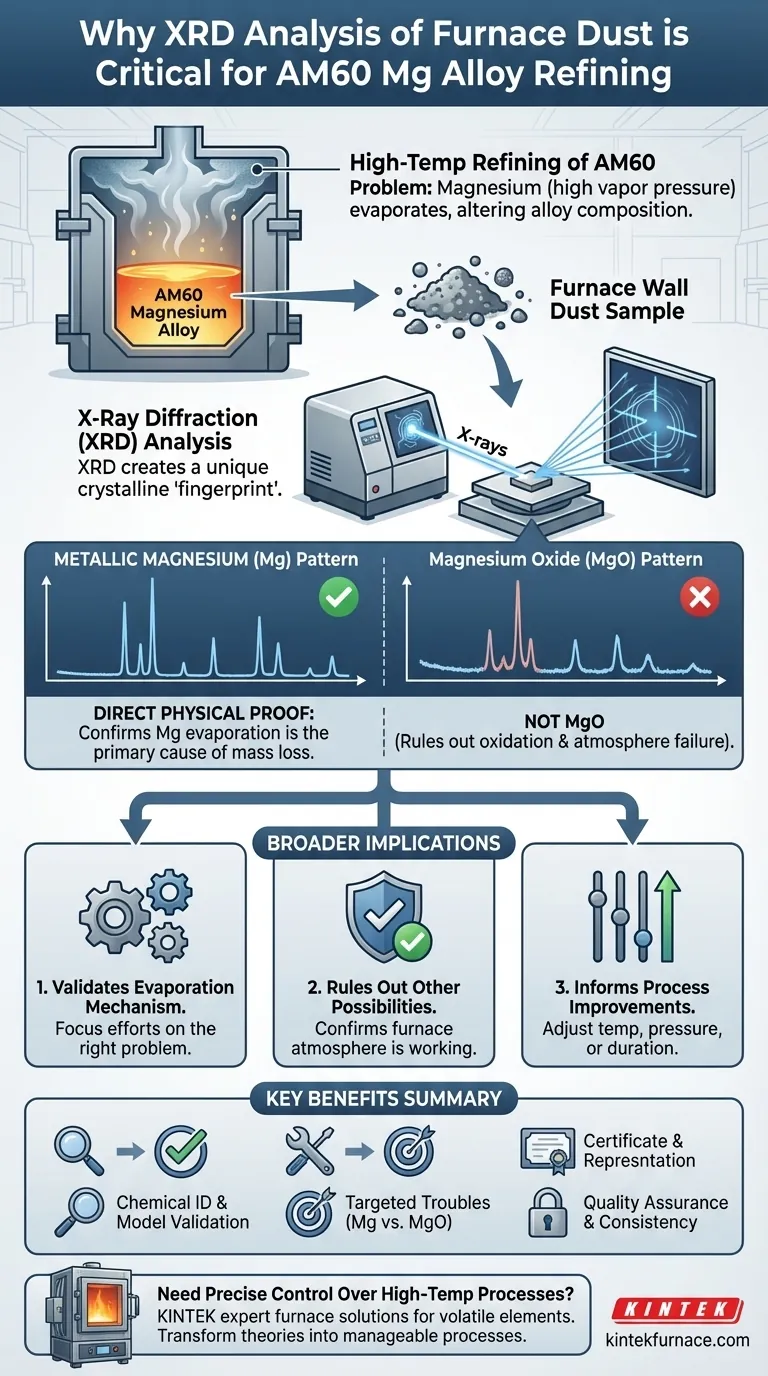

En bref, le but de l'analyse de la poussière des parois du four par diffraction des rayons X (DRX) est de l'identifier chimiquement. Cette analyse fournit une preuve physique directe que le magnésium métallique est l'élément principal qui s'évapore de l'alliage AM60 lors du processus de raffinage à haute température, validant ainsi la compréhension scientifique de la perte de masse et des changements de composition de l'alliage.

L'essentiel à retenir est que cette analyse n'est pas seulement une vérification de routine ; c'est une étape d'investigation cruciale pour transformer une compréhension théorique de la perte de matière (évaporation du magnésium) en un fait physiquement prouvé, ce qui est essentiel pour le contrôle du processus et l'assurance qualité.

Le problème principal : Comprendre la perte de matière lors du raffinage

Le raffinage à haute température des alliages de magnésium comme l'AM60 est un processus nécessaire mais volatil. Pour comprendre le but du test DRX, nous devons d'abord comprendre le problème qu'il aide à résoudre.

Le défi de la haute pression de vapeur

Le magnésium a une pression de vapeur relativement élevée, ce qui signifie qu'il a une forte tendance à passer de l'état liquide à l'état gazeux à haute température.

D'autres éléments de l'alliage AM60, comme l'aluminium, ont une pression de vapeur beaucoup plus faible et sont moins susceptibles de s'évaporer dans les mêmes conditions.

Cette différence crée un défi important : lors du raffinage, vous pouvez perdre une quantité substantielle de magnésium par évaporation, modifiant la composition chimique finale de l'alliage.

De l'hypothèse à la preuve

Les métallurgistes peuvent prédire que la perte de magnésium est la cause probable de la réduction de masse en se basant sur des principes chimiques. Cependant, un processus scientifique ou d'ingénierie ne peut pas se fier uniquement à la théorie.

Pour contrôler le processus, vous avez besoin de preuves physiques. La poussière qui se condense sur les parois plus froides du four est la preuve collectée de toute matière qui s'est évaporée de l'alliage en fusion.

La DRX comme outil d'investigation définitif

C'est là que la diffraction des rayons X devient l'outil crucial. Elle fournit une identification sans ambiguïté de la poussière collectée, passant d'une hypothèse bien fondée à un fait confirmé.

Une empreinte digitale pour les matériaux cristallins

Considérez la DRX comme une technique qui crée une empreinte digitale unique pour toute substance cristalline.

Lorsqu'un faisceau de rayons X frappe un matériau, il diffracte selon un schéma spécifique basé sur l'arrangement des atomes dans sa structure cristalline. Deux matériaux cristallins différents ne produisent pas le même schéma.

Le résultat décisif

En effectuant une analyse DRX sur la poussière du four, son schéma de diffraction peut être comparé à une base de données de matériaux connus.

L'analyse dans ce cas a révélé le schéma du magnésium métallique pur. C'est une preuve directe et irréfutable que la substance quittant l'alliage en fusion était du magnésium, et non de l'aluminium ou un autre composé.

Les implications plus larges de l'analyse

La confirmation de l'identité de la poussière a des conséquences importantes pour le contrôle du processus et l'assurance qualité. Ce simple test valide l'ensemble du modèle de ce qui se passe à l'intérieur du four.

Validation du mécanisme d'évaporation

Le résultat le plus immédiat est la validation du mécanisme d'évaporation. Il confirme que la principale source de perte de masse et de changement de composition est l'évaporation du magnésium, permettant aux ingénieurs de concentrer leurs efforts sur la résolution du bon problème.

Exclusion d'autres possibilités

Le résultat DRX est tout aussi important pour ce qu'il *n'a pas* trouvé.

Si la poussière avait été identifiée comme de l'oxyde de magnésium (MgO), cela impliquerait que l'atmosphère protectrice du four avait échoué et que le magnésium brûlait. La découverte de magnésium métallique confirme que l'atmosphère fonctionnait probablement comme prévu, et que le problème est purement lié à l'évaporation due à la chaleur.

Éclairer les améliorations du processus

Savoir avec certitude que l'évaporation du magnésium est le problème permet aux ingénieurs de développer des solutions ciblées. Celles-ci peuvent inclure la réduction de la température de raffinage, l'augmentation de la pression à l'intérieur du four, ou le raffinage pendant une durée plus courte pour minimiser la perte et maintenir la composition d'alliage souhaitée.

Prendre la bonne décision pour votre processus

L'application de cette analyse fournit des informations claires et exploitables en fonction de votre objectif principal.

- Si votre objectif principal est la validation du processus : Utilisez la DRX sur les sous-produits du four pour obtenir une preuve physique définitive qui confirme vos modèles théoriques de comportement des matériaux.

- Si votre objectif principal est le contrôle qualité : L'identification du mécanisme précis de changement de composition est la première étape pour le contrôler et garantir que votre alliage final respecte constamment ses spécifications.

- Si votre objectif principal est le dépannage : Cette analyse peut déterminer rapidement si la perte de matière est due à une simple évaporation (Mg métallique) ou à une défaillance de processus plus grave comme l'oxydation (MgO).

En fin de compte, l'analyse de cette poussière transforme une théorie chimique complexe en un problème d'ingénierie tangible qui peut être mesuré, géré et résolu.

Tableau récapitulatif :

| Objectif de l'analyse DRX | Aperçu clé | Impact sur le processus |

|---|---|---|

| Identification chimique | Confirme que le magnésium métallique est l'élément évaporant principal | Valide les modèles théoriques de perte de masse |

| Validation du mécanisme | Distingue l'évaporation (Mg) de l'oxydation (MgO) | Permet un dépannage ciblé et un contrôle de l'atmosphère |

| Assurance qualité | Fournit des preuves directes des changements de composition | Soutient la conformité constante aux spécifications de l'alliage |

| Amélioration du processus | Éclaire les ajustements de température, de pression et de durée | Minimise la perte de magnésium et optimise l'efficacité du raffinage |

Besoin d'un contrôle précis de vos processus à haute température ?

Cette analyse démontre le lien critique entre le comportement des matériaux et les paramètres du processus. Pour les processus impliquant des éléments volatils comme le magnésium, un contrôle thermique précis est non négociable.

L'expertise de KINTEK peut vous aider à atteindre ce niveau de contrôle. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de fours Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos applications à haute température uniques, que vous raffiniez des alliages spéciaux, effectuiez un traitement thermique ou développiez des matériaux avancés.

Laissez-nous vous aider à transformer des théories de matériaux complexes en processus gérables à haut rendement.

Contactez nos experts en ingénierie thermique dès aujourd'hui pour discuter de la manière dont une solution KINTEK peut améliorer vos capacités de validation de processus, de contrôle qualité et de dépannage.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température